Naja sofern ich weiß, welche Qualität ein Parametersatz einer Anlage liefert, muss ein Tool das auch nicht zwangsläufig berücksichtigen.

Wie meinst du? Es geht ja erstmal um die Topologieoptimierung. Die geht in erster Linie von anisotropen Werkstoffen aus. Man kann das zwar in der Software einstellen (Optistruct, aber auch in der 3D Experience. Es hat aber keinerlei Auswirkung)

der 3D druck wird für den großserienbereich wohl nie das maß der dinge sein.

Das muss es auch gar nicht. Produktlebenszyklen werden immer weiter verkürzt. Schau dir den Golf Zyklus von Volkswagen an. Immer mehr unterschiedliche Versionen, immer mehr Varianten. Eine allgemeine Entwicklung hin zu kompletter Individualisierung findet in vielen Bereichen statt. Da lohnen sich teure Werkzeuge bald einfach nicht mehr.

Wie sich hier einige Vorstellen das wir schon bald Bikes oder Teile dafür in großer Stückzahl aus dem 3D- Drucker bekommen ist schon erschreckend.

Ein Normaler Filamentdrucker kostet ja so schon gut 200€+, ein Resindrucker deutlich mehr. Von einem Metalldrucker ganz zu schweigen. Vergleicht man dann noch Fertigungszeiten mit einer herkömmlichen Fertigung sollte man eigentlich schnell erkennen, das das überhaupt keinen Sinn macht.

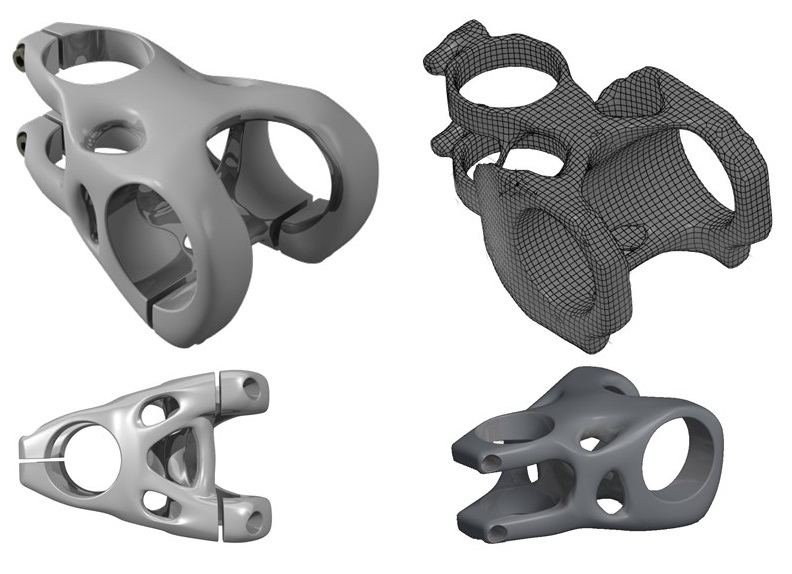

Was kostet denn eine Hermle, oder eine DMG Mori? Die darüber hinaus auch noch einen Werkzeugverschleiß, Kühlmittelverbrauch und eine ziemlich widerliche Buy-to-fly Ratio haben. Die Maschinen werden gerade günstiger. Das One Click Metal system, an dem Stand an dem auch "mein" Vorbau ausgestellt wurde kostet all in keine 80000 Euro.

Ich finde die additive Fertigung gerade deswegen interessant. Man wirft deutlich weniger Material weg, muss deutlich weniger Recyclen und ich kann mit einer Maschine quasi Alles machen.

Und zur Geschwindigkeit: Eos hat eine in der Entwicklung befindliche SLS Anlage vorgestellt die einen Gyroid Würfel mit grob 6cm Kantenlänge in 9 Sekunden fertigt. Da kommt also noch einiges auf uns zu

Mei, wenn AGI (Airbus Group Innovations) schon damit Brackets und anderes Zeug druckt, wird das auch irgendwann in den Flieger eingebaut werden. Bei Zerspanungsgraden von über 90% wie in der Luftfahrt macht das dort tatsächlich Sinn.

Also den Muffendruck finde ich einen vielleicht noch am sinnvollsten Einsatzzweck, wenn du einen maßangefertigten Rahmen bauen willst. Ein sauber aufgezogenes CAD-Modell musst dann nur noch bzgl. Reach, Stack, Kettstrebenlänge usw. parametrisch anpassen und die Muffen "gehen dann einfach mit" und sind druckbereit. Mit verschiedenen Rohrsätzen für die 50kg Dame oder den 110kg 2m Mann ist dann der Individualrahmen innerhalb kurzer Zeit angepasst.

Die ersten 3d gedruckten Teile fliegen schon längst bei Airbus. Bei den Engine Brackets und den Wing brackets testen Sie gerade noch. Bei letzterem haben die ja das Problem, dass die Flügel und die Rümpfe aus unterschiedlichen Teilen Europas kommen und in Hamburg zusammengestöpselt werden. Da ist jede Wing Bracket eine Maßanfertigung. Das wollen die wohl auch drucken, statt fräsen.

Zum Muffendruck hab ich mal was parametrisches in Catia V5 mit Imagine and shape zusammengewürfelt. Das funktioniert so halbwegs gut. Ließe sich also auf jeden Fall machen. Ich würde die Muffen nur aus Ermangelung an einer Maschine nicht drucken, sondern die Muffen aus Plastik drucken und dann mit Alu ausgießen.