Hausbesuch

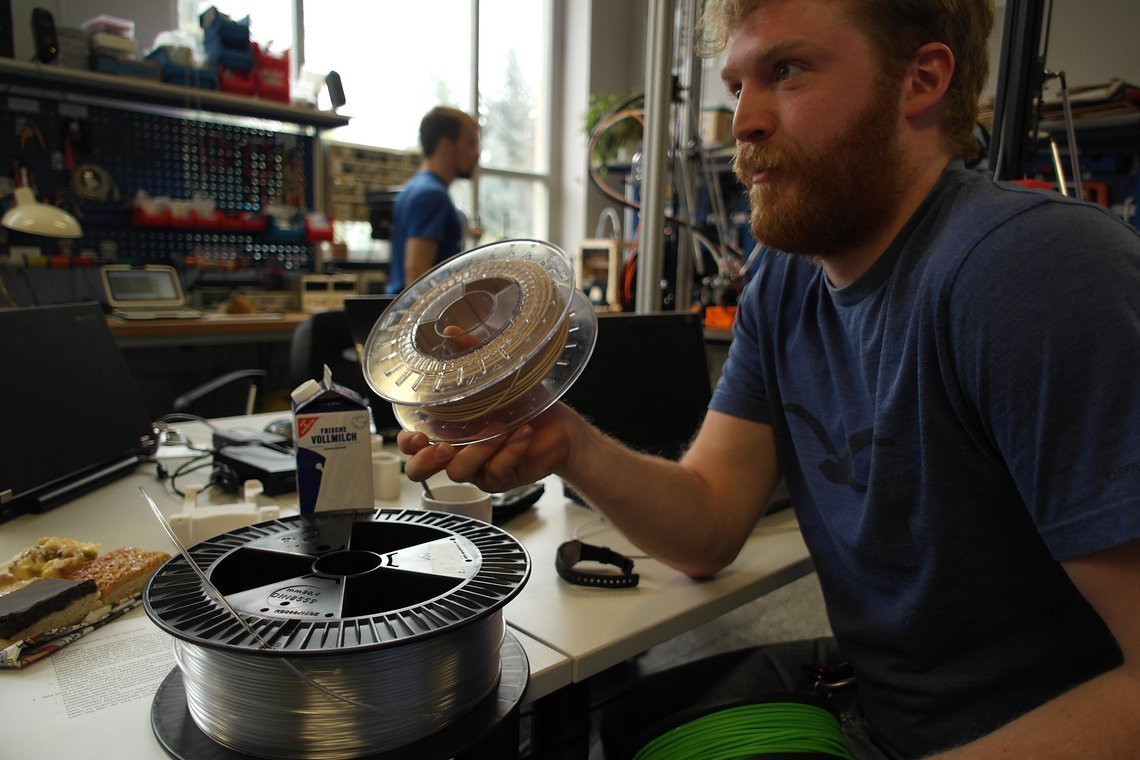

Der Begriff „Fablab“ steht für fabrication laboratory – mit dieser Einrichtung unterstützen Hochschulen Studenten und Absolventen auf dem Weg in die Selbstständigkeit, von der Idee bis zu fertig produzierten Produkt. Layer148 nutzt die Räumlichkeiten und den Maschinenpark des Fablabs der Uni Magdeburg, außerdem werden sie fachübergreifend und professionell beraten, so werden z.B. Geschäftsmodelle und Businesspläne entwickelt.

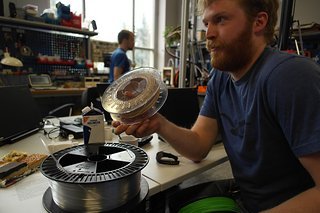

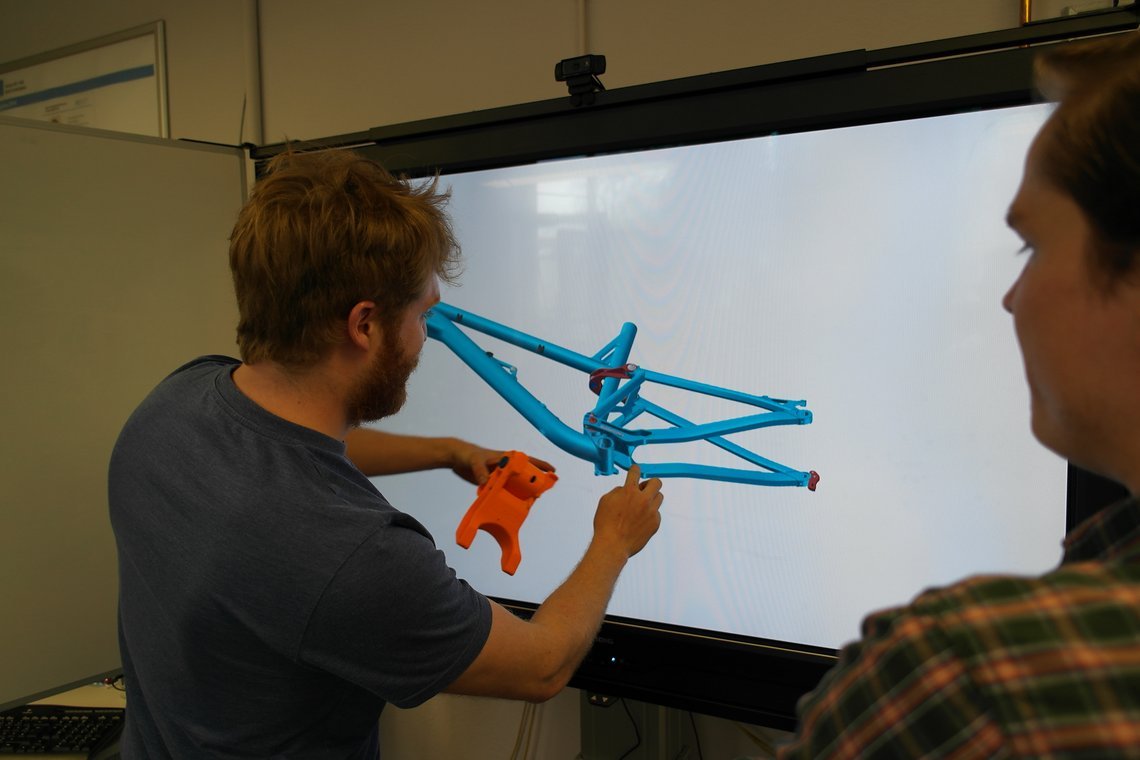

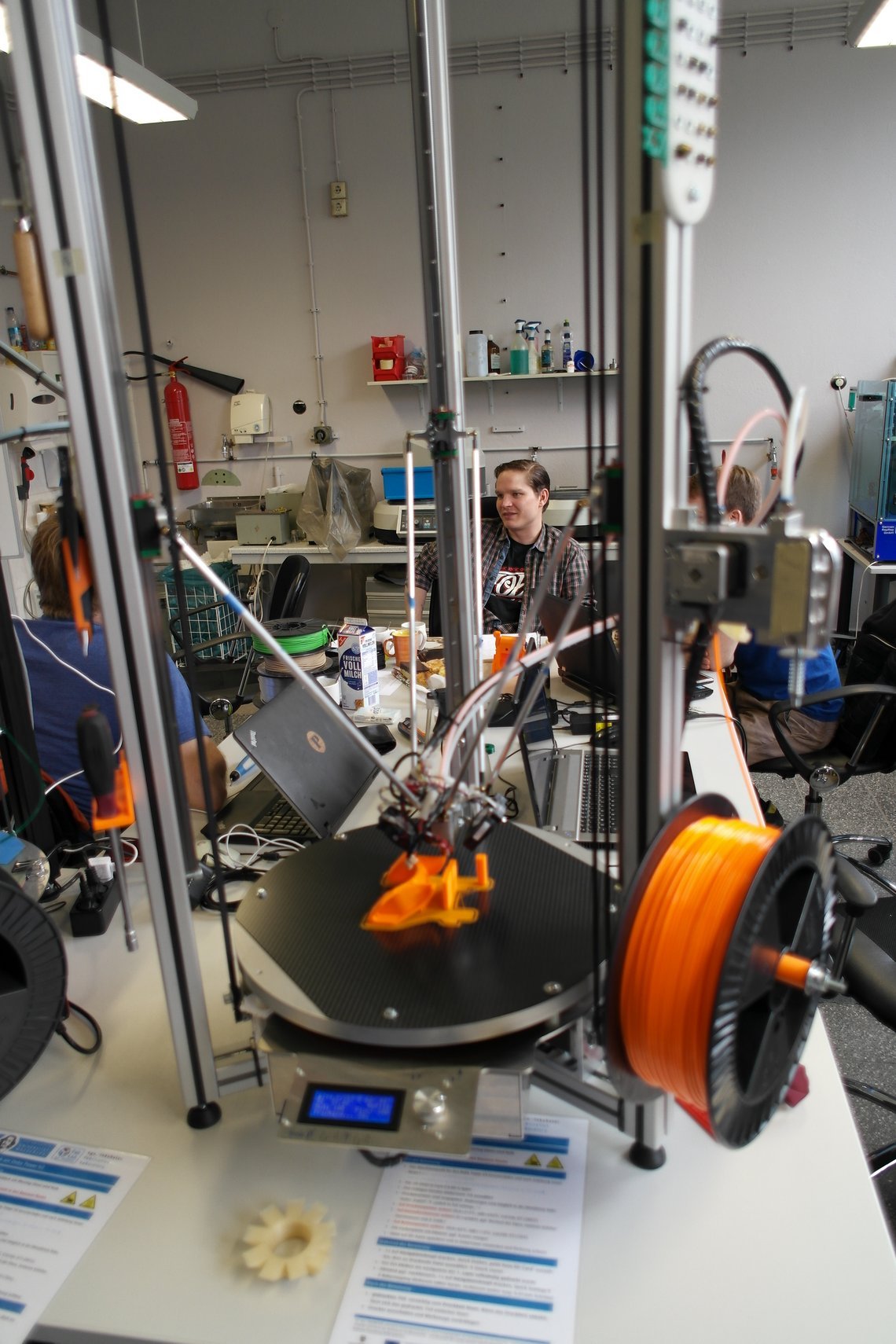

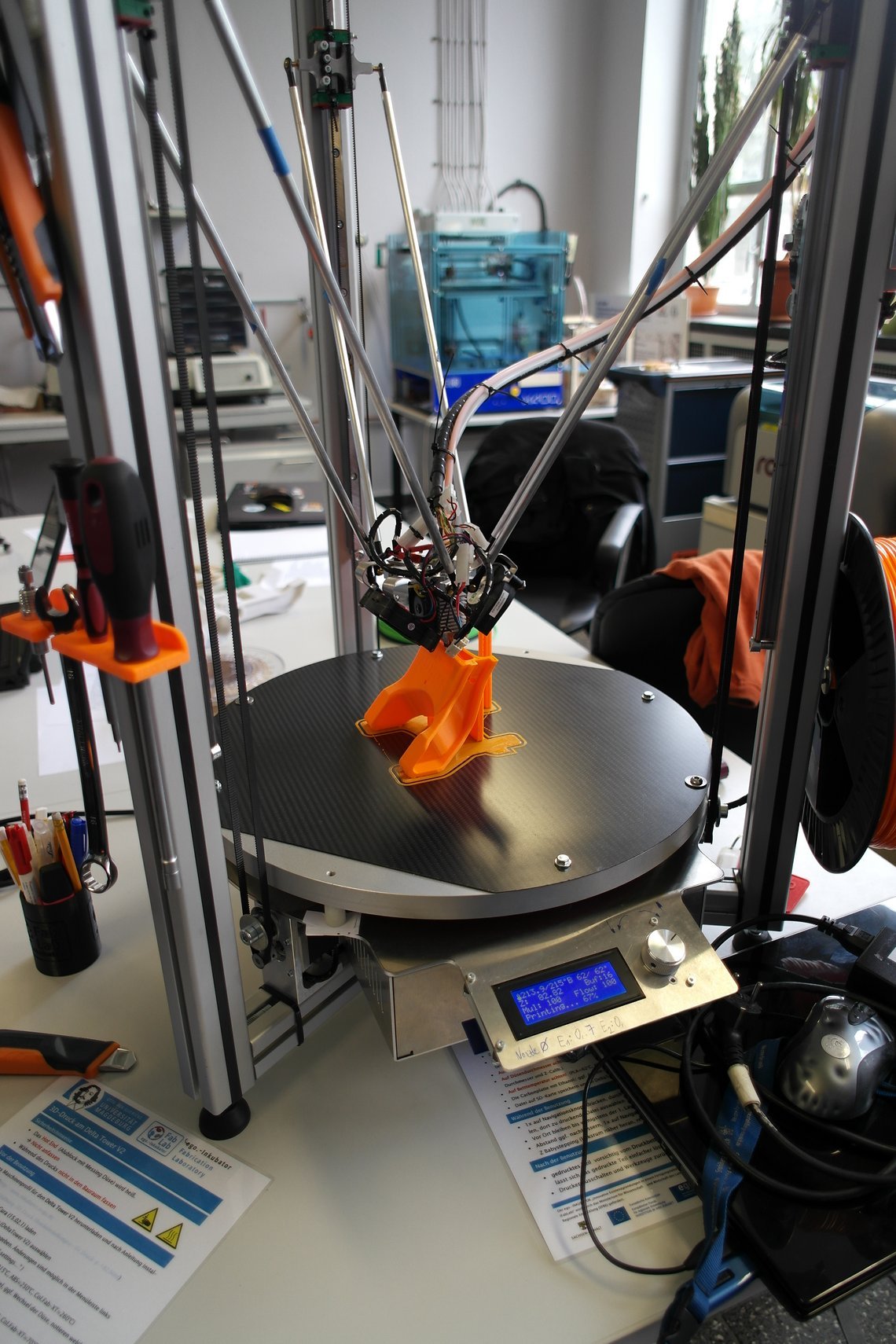

An technischen Einrichtungen stehen verschiedene 3D-Drucker, Lasercutter und Präsentationstools zur Verfügung, außerdem befindet sich der Maschinenpark des Fachbereichs „Gusstechnik“ direkt nebenan.

Warum die Uni diesen Aufwand betreibt? Das Land Sachsen- Anhalt und die Stadt Magdeburg haben ein echtes Problem, junge und gut ausgebildete Menschen verlassen die Region scharenweise. Die Uni schafft mit dem Fablab eine kreative Atmosphäre, in der eigenes unternehmerisches Denken geschult und unterstützt wird, durch den freien Zugang zu Maschinen und fachübergreifenden Informationen können Ideen schnell realisiert werden.

Nette Idee, aber was hat das mit Mountainbikes zu tun?

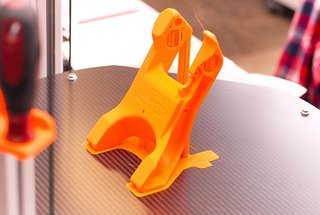

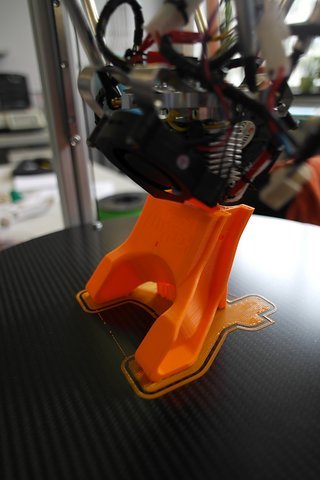

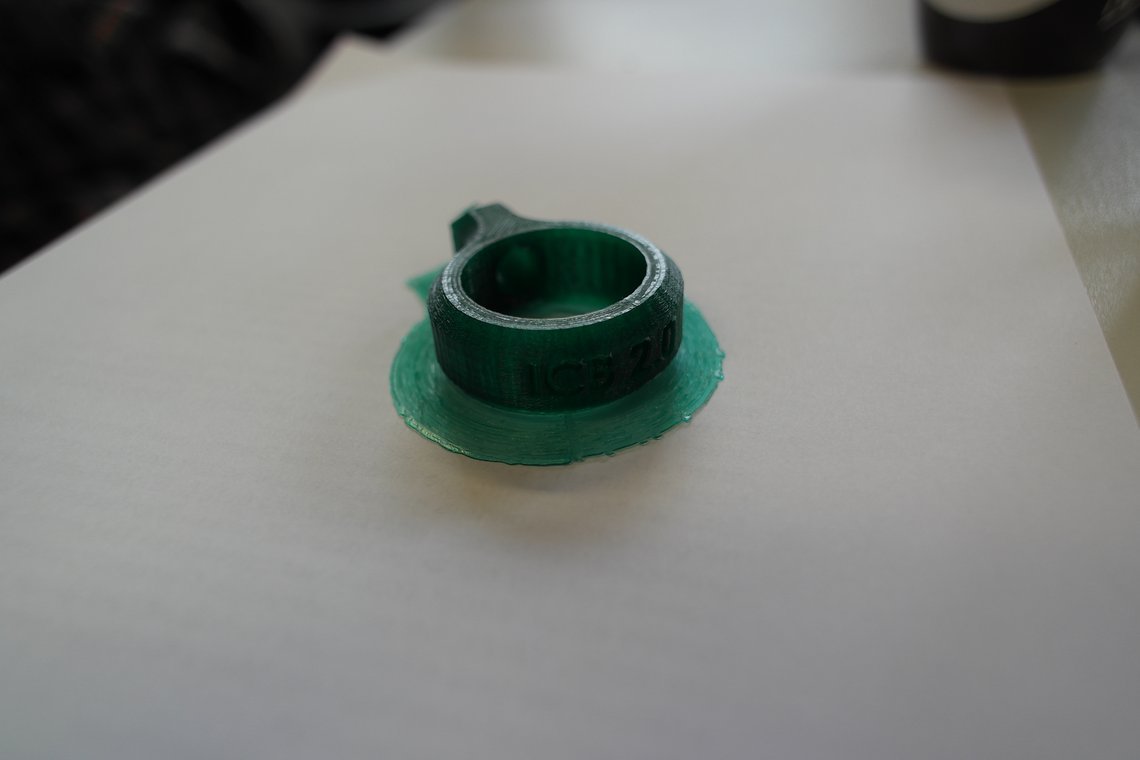

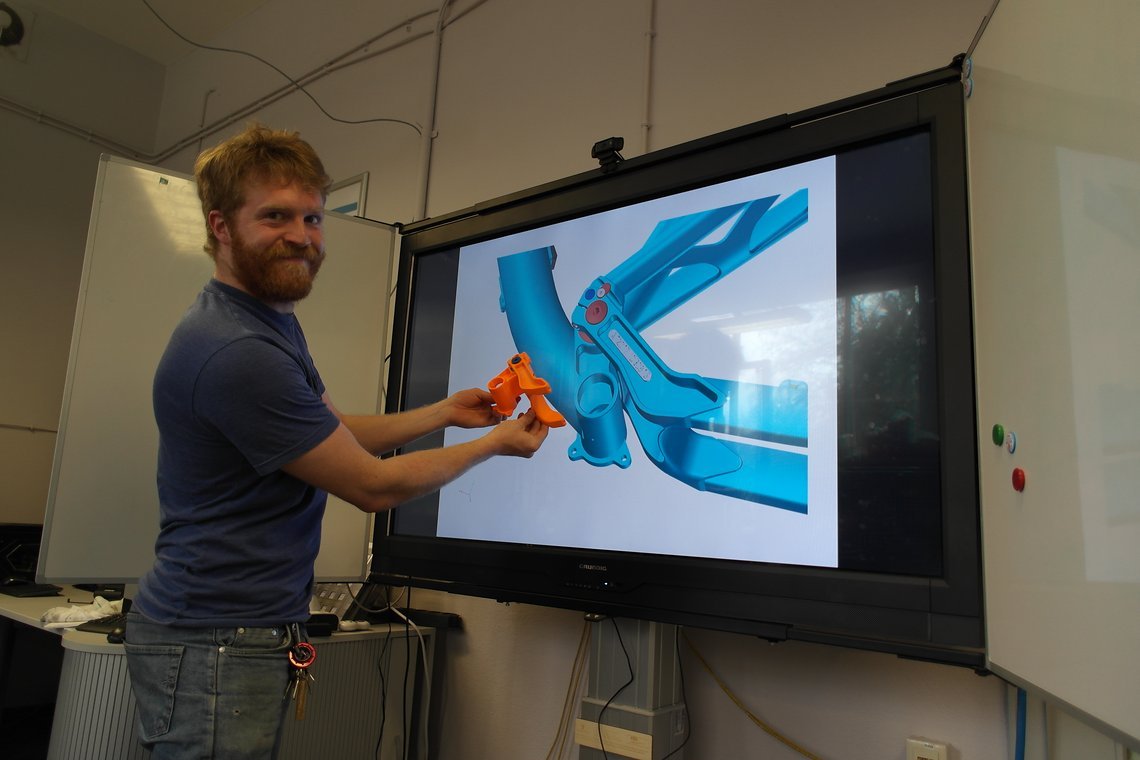

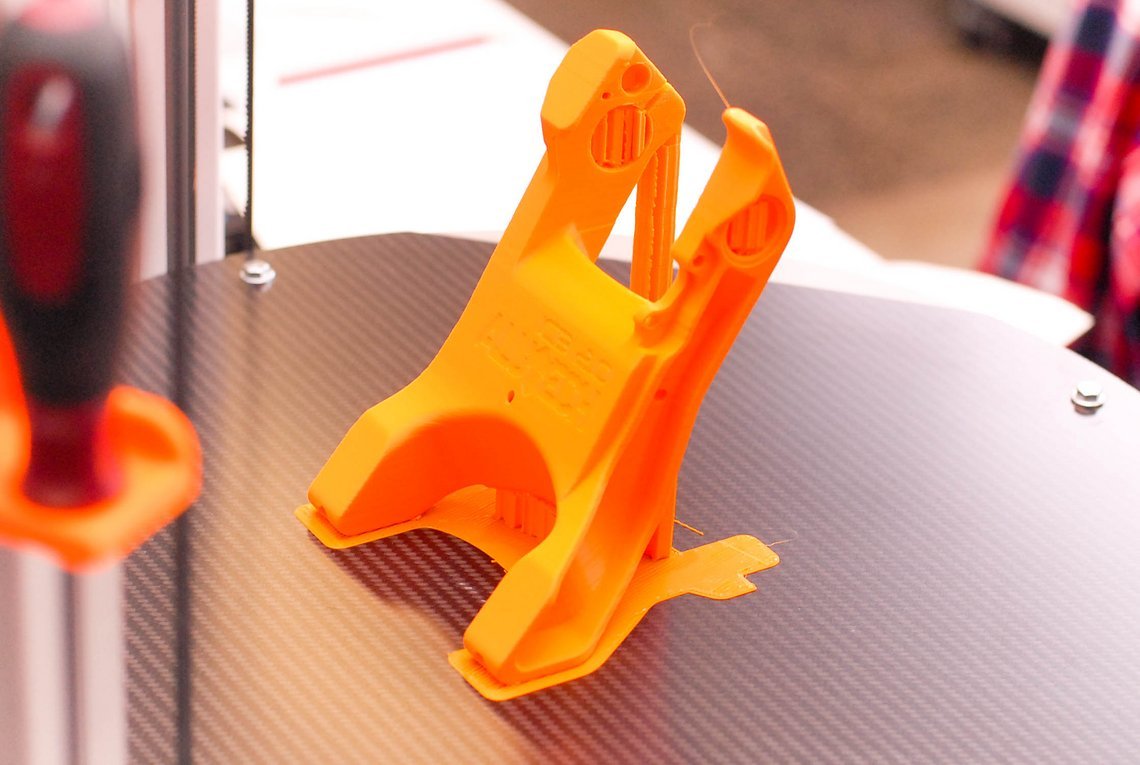

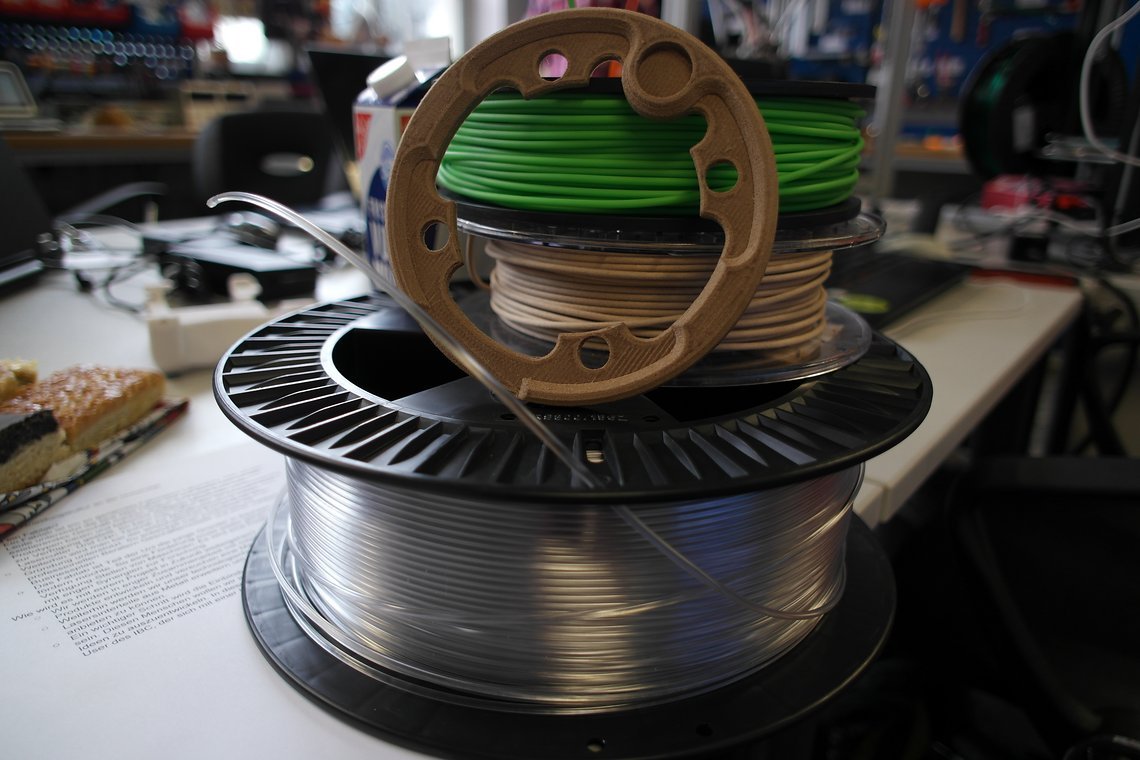

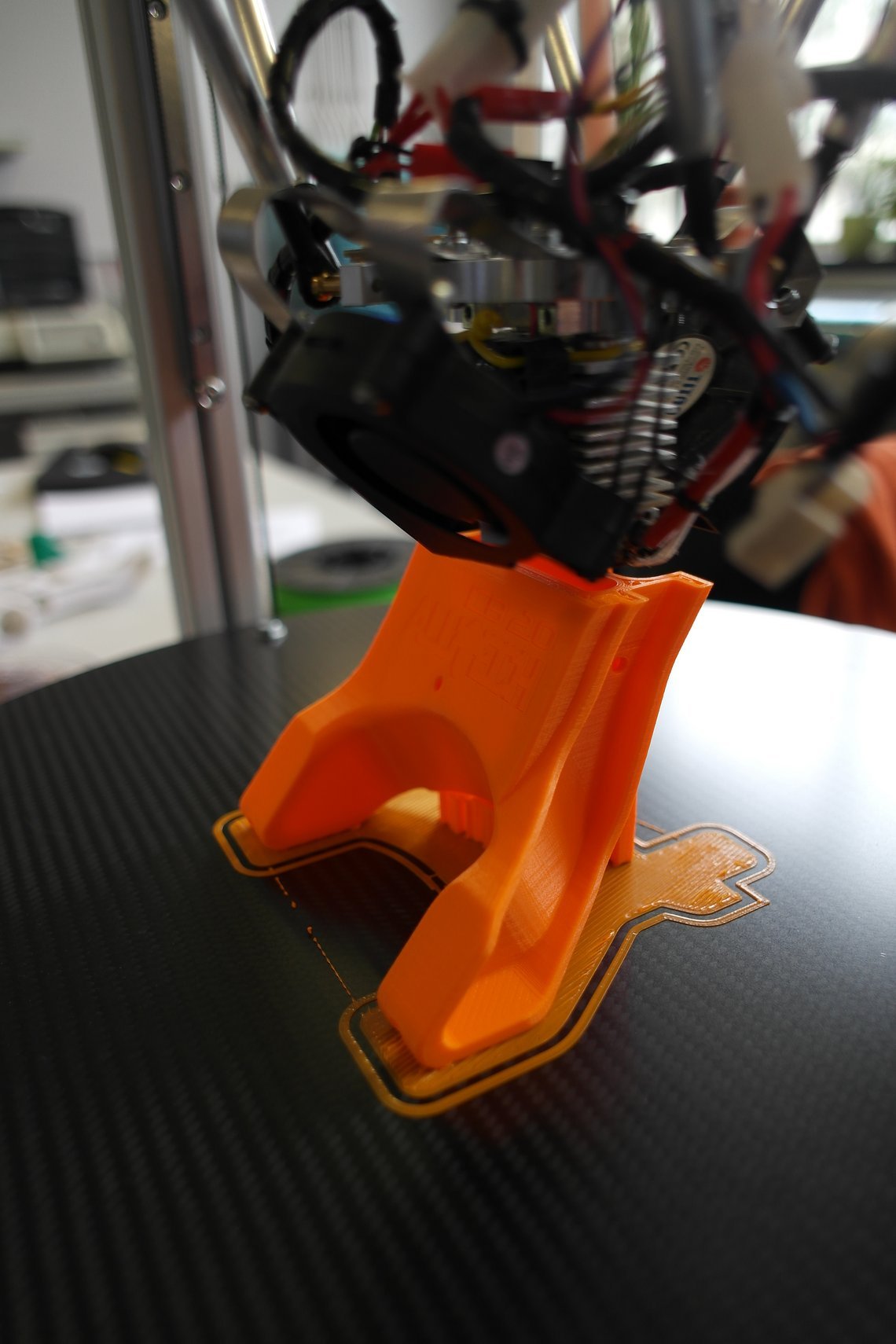

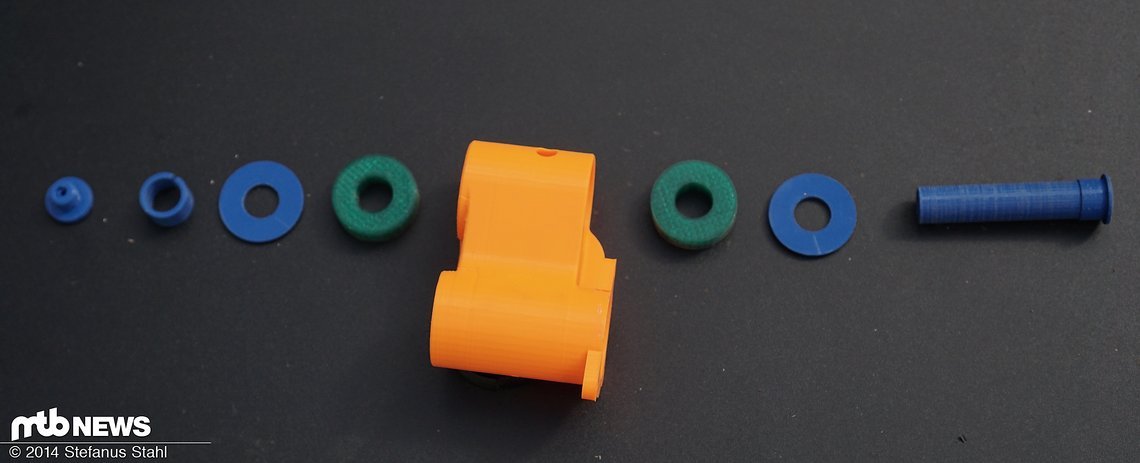

Mit dem Projekt Layer148 prüfen Georg und Julian die Möglichkeit, 3D-Druck Technologien im Umfeld des Fahrrades einzusetzen. Aktuell nutzen sie im Wesentlichen das FDM-Verfahren (Fused Deposition Modeling). Hierbei wird Kunststoff aufgeschmolzen, durch eine Düse gedrückt und an Ort und Stelle aushärten gelassen. Durch einen Lagenaufbau (Layer) entsteht das Bauteil – weil die Lagen nicht einmal 1/10 mm Dick sind, lassen sich verschiedenste Konturen abbilden. Im Fablab steht auch ein Pulverdrucker zur Verfügung. Hier werden jeweils im gesamten Bauraum der Maschine noch dünnere Schichten von Kunststoff-Pulver aufgetragen und lokal durch Laser verschmolzen – hinterher wird das nicht verschmolzene Pulver entfernt und das Bauteil ist fertig. Allerdings hat das Ergebnis zwar eine hohe Auflösung (Detailtreue) ist aber deutlich teurer (längere Prozesszeit, teureres Ausgangsmaterial) und zerbrechlicher als das Kunststoff Pendant.

Aktuell gehen die Bestrebungen von Layer148 in Richtung Massenindividualisierung. Mit Hilfe des 3D-Drucks können Standardteile wie Bashguards, Halterungen für Kameras und Lampen und viele weitere Komponenten mit oder ohne Individualisierung auf Kundenwunsch produziert werden. Individualisierung bedeutet in diesem Zusammenhang nicht nur verschiedene Farben, sondern auch eigene Schriftzüge, Logos oder Varianten im Bauteil. Wir haben den Service des Prototypenbaus zum Anlass unseres Besuchs genommen. Dieser Service soll vor allem kleineren Firmen aus der Bikebranche helfen, ihre Konstruktionen vor der Produktion zu prüfen und somit teure Fehler zu verhindern. Besonders gerne setzen Julian und Georg die Ideen von Bastlern und „Heiminnovateuren“ um, hier soll auch in Zukunft das Hauptbetätigungsfeld von Layer148 liegen.

Die Zukunft des Projekts sehen die Beiden in einer Kombination aus innovativen und flexiblen Produktionsmöglichkeiten und dem Betrieb einer open-innovation Plattform. Dann sollen Ideen rund um das Thema Fahrrad in jeder Form und in jedem Stadium eingereicht werden können, ein interner Arbeitskreis filtert aus diesem Kreativpool die machbaren und besonders interessanten Ansätze raus und bereitet sie präsentationsfähig auf. Im weiteren Verlauf wird die Idee von der Community diskutiert und weiter entwickelt, parallel dazu bemüht man sich um passende Industriepartner für eine eventuelle Produktion. Nach und nach soll sich so ein festes Netzwerk verschiedenster Partner etablieren, die den Ideen eine Zukunft geben und die Erfinder mit Rat und Tat begleiten. Der Reiz für potentielle Industriepartner liegt in der Chance auf ein innovatives Produkt im Portfolio oder die Möglichkeit, einen bis dato unbekannten, Unternehmensteil in den Fokus der Öffentlichkeit zu rücken.

Wie anfangs gesagt, die Projekte im Fablab sind zum Probieren gedacht und müssen ihr Realisierungspotential erst beweisen, was denkt ihr über das Projekt Layer148 und welche Ideen würdet ihr gerne umgesetzt sehen? Ihr seid Unternehmer und wollt eure Technologien einem breiten Publikum vorstellen? Die Jungs vom Layer148 stehen in den Startlöchern!

Video

Wir haben zwei Videos für euch vorbereitet: Eine Zeitraffer-Aufnahme des 3D-Drucks und ein ausführliches Interview – viel Spaß!

Kommentar @MTB-News.de

Als der erste Artikel über das Layer148 im Rahmen der BFS veröffentlicht wurde, gab es im Forum auch kritische Stimmen bzgl. der Verwendung von Steuergeldern. Nach unserem Besuch können wir nichts negatives daran finden, dass eine strukturschwache Region junge Menschen motiviert und unterstützt, Ideen auszuprobieren und sich die eigene Zukunft selbst zu formen. Ist eine Idee erfolgreich und wirft Gewinne ab, muss ohnehin ein Unternehmen gegründet werden und spätestens dann fließen Steuern wieder in Richtung Staat.

Cape Epic 2025 – 6. Etappe

Cape Epic 2025 – 6. Etappe

Bluegrass 2025 Camo Edition & Protektor-Shorts: Gravity-Schutz im Tarn-Look

Bluegrass 2025 Camo Edition & Protektor-Shorts: Gravity-Schutz im Tarn-Look

Cape Epic 2025 – 4. Etappe

Cape Epic 2025 – 4. Etappe

Transition TR11 überarbeitet: Farben, Geo und Kinematik neu für den Downhiller

Transition TR11 überarbeitet: Farben, Geo und Kinematik neu für den Downhiller

11 Kommentare

» Alle Kommentare im ForumHabe heute noch einen schönen Text von Alutech gelesen, wo es darum geht, dass immer neue Laufradgrößen auf den Markt kommen und dass das die Entwickler schon sehr fordert: http://alutech-cycles.com/cms/schoene-neue-laufrad-welt/

Denke aber, dass da die Reise hingehen wird und wir uns in Zukunft das ICB-Bike einfach als Datei herunterladen können (gegen einen Obulus, versteht sich - da steckt ja sehr viel Entwicklungsarbeit drin) und der Rest wird vom Drucker erledigt. Die Individualisierung wird immer mehr vorangetrieben...

Es wird dann irgendwann das Problem mit den passenden Teilen nicht mehr geben, denn die KI hinter dem 3D-Scanner kann genau erkennen, welche Lagergröße oder Gabelbreite man benötigt...

Eigentlich ist das ziemlich cool - wir sehen ja auch nicht alle gleich aus...- aber ich bin dann vermutlich schon Opa und muss mir zuvor lieber ne neue Hüfte raus lassen ;-)

Das mit den gedruckten Ersatzteilen kommt bestimmt, ebenso für die Autoindustrie. an und hätte erst einmal gern die 3d-gedruckte Titanfeder von Öhlins, innen hohl mit unterschiedlichen Wandstärken

an und hätte erst einmal gern die 3d-gedruckte Titanfeder von Öhlins, innen hohl mit unterschiedlichen Wandstärken  und soo leicht...

und soo leicht...

Aber ich fang mal bescheiden

Finde ich als Student sehr gut!

Mal ne Frage an die Konstrukteure des ICB:

Wenn ich das Yoke so sehe frage ich mich wie das hergestellt werden soll? Es ist ja ein Frästeil. Aber der Hohlraum ist nicht zugänglich oder?. Wird das hohl gegossen und dann nachbearbeitet? Kleine Löcher sieht man ja schon am Plastikprototypen, die für das Ausschmelzen des Gusskernes da sein könnten.

hier mal ein sinnvolles Potential der 3D Druckentwicklung beschrieben was der Drucker aber sonst noch so in Hinterhöfen bauen kann mag ich mir garnicht vorstellen

was der Drucker aber sonst noch so in Hinterhöfen bauen kann mag ich mir garnicht vorstellen

Ich finde FAB LABs eine sehr gute Einrichtung

Eine gute Möglichkeit auch als Privatperson eigene Projekte in die Tat umzusetzen.

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: