Wie alles begann – von MET und Bluegrass

Gegründet im Jahre 1987 durch das Ehepaar Luciana Sala und Massimiliano Gaiatto, ist MET Helmets bis heute ein Familienunternehmen, welches ohne Investoren oder Anteilseigner auskommt. Der heutige Firmenhauptsitz mit seinen 30 Mitarbeiter*innen steht in der norditalienischen Gemeinde Talamona, welche der Provinz Sondrio angehört und unweit nördlich des Comer Sees gelegen ist. Nachdem die erste Firmenstätte nahe der weltbekannten Moto Guzzi-Fabrik in Mandello del Lario aufgegeben werden musste – da schlichtweg der Platz für die Produktionslinie samt eigenem Testlabor fehlte – ist das idyllisch gelegene Städtchen Talamona seit Anfang der 90er-Jahre Dreh- und Angelpunkt der italienischen Helmspezialisten von MET und Bluegrass.

Wenn wir auf die Firmengeschichte von MET eingehen, müssen wir auch die Marke Bluegrass erwähnen. Das Tochterunternehmen von MET wurde im Jahr 2008 gegründet und stellt seither die abfahrtsorientierte (Gravity-)Division der Italiener dar. Man wollte sich nach eigener Aussage gezielt den spezifischen Anforderungen von Enduro-, Downhill- sowie BMX-Racern widmen. Dazu werden die Bluegrass-Produkte seit Beginn in enger Zusammenarbeit mit Profi-Fahrer*innen auf der ganzen Welt entwickelt und getestet.

Dies wird nicht zuletzt durch hochkarätige Teamfahrer*innen unter der schützenden Bluegrass-Polystyrol-Schale belegt – wie Megavalanche-Gewinner Damien Oton oder Downhill World Cup-Siegerin Marine Cabirou. Dass die Mutterfirma MET auch oder gerade im Rennradbereich große Erfolge feiern durfte, wird wohl den meisten bekannt sein. Denn bekannte Namen wie Tadej Pogačar oder Adam Yates schmücken sich seit Längerem mit den Helmen aus Talamona.

Einst war das Hauptquartier auch Produktionsstandort für MET sowie Bluegrass. Im Jahr 2012 wurde die gesamte Produktionslinie jedoch nach China ausgelagert, mit der einfachen wie existenziellen Begründung, konkurrenzfähig bleiben zu können. Denn trotz wirtschaftlichem Erfolg sah sich das Familienunternehmen – welches auch in Zukunft eines bleiben möchte – genötigt, die Weichen für die kommenden Jahre stellen. In Anbetracht der Konkurrenz und deren asiatischen Fertigungsstätten soll dies keine lokale Produktionsstraße mehr zugelassen haben. Dennoch hadert MET nicht mit dieser Entscheidung und spricht offen über die Produktionsverlagerung nach Fernost. Denn diese ist bis heute von Erfolg gekrönt und stellt laut MET dank enger Zusammenarbeit sowie hohem Qualitätsbewusstsein keinerlei Nachteile dar – ob für den Kunden oder die Italiener selbst.

Grundsätzlich versteht sich MET nicht nur als Helmdesign-Unternehmen, welches seine Entwürfe bloß an eine externe Produktionsstätte gibt. Das liegt primär in der eigenen Philosophie hinter der Kreation eines Helms: Laut Matteo Tenni, dem leitenden Produktmanager bei MET, versteht man unter Design nicht nur die Optik eines Kopfschutzes. Vielmehr ergebe die Kombination aus den Produkteigenschaften, der körpergerechten Passform sowie der Ästhetik die endgültige Performance. MET oder Bluegrass-Helme sollen ihre Form daher nicht allein aus optischen Gründen bekommen, sondern im Kontext ihres charakteristischen Einsatzzweckes – was MET zufolge ein hohes Maß an Produktionswissen und die Möglichkeit zur Validierung der Produkte voraussetzt.

Wir sind in die Lombardei gereist, um vor Ort zu erleben, was dieses Konzept in der Realität bedeutet.

Der Firmensitz – Industrie-Moderne trifft auf Streichelzoo

Nach einer stressfreien Anreise Richtung Italien und einem für mich in diesem Frühjahr nicht mehr verwunderlichen, eher gemischten bis feuchten italienischen Wetter, ist es geschafft und ich befinde mich in einer ruhigen Industriestraße am Fuße des Monte Pisello. Denn Talamona ist umgebenen von beeindruckenden Erhebungen und steilen Hängen. Auf den ersten Blick – der über das Stahltor und die dahinter hinauf ragenden Hallenwände geht – wirkt der Firmensitz eher etwas trist und grau. Doch dieser erste Eindruck verflüchtigt sich schnell, sobald einem Einlass gewährt wird.

Eine Art Industrie-Look eingebettet in die Natur – Beton und Stahl gepaart mit Holzelementen und blühenden Pflanzen – eröffnet sich mir bei der ersten Begehung der Firmenzentrale. Nachdem ich mir den Weg durch offene und teils kaum genutzte Hallen bahne, endet mein erster Stopp in der Firmenküche, welche neben einem leckeren Essen und einem Kaffee eine wahrhaft überraschende Aussicht in den Firmen-eigenen Garten vergönnt. Denn MET setzt nicht nur auf familiäre Stimmung und Miteinander, zur Firmenphilosophie gehören neben dem italienischen Designanspruch vor allem Tiere – und das nicht zu knapp.

Man könnte es als hauseigenen kleinen Streichelzoo beschreiben, was sich auf der Rückseite des Gebäudes abspielt. Es ist alles vertreten – von Hühnern, über Hunde, Pferde und auch ein liebenswerter Esel streift über die große Koppel. Für mich persönlich ein kleines Paradies, sodass ich Ulysse Daessle, Media & PR Manager sowie Fotograf bei MET, dazu nötige, ein paar Schnappschüsse von den sichtlich entspannten Tieren einzufangen.

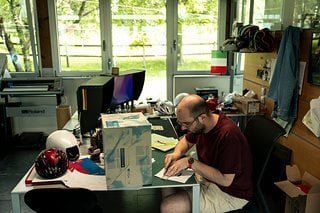

Auf meinem weiteren Streifgang durch die Hallen und Büroräume des MET Hauptquartiers fiel mir vordergründig eine ungewöhnliche Ruhe und Entspanntheit auf. Kein chaotisches Treiben, laute Gespräche oder überfüllte Meetingräume mit Powerpoint-Exzessen. Die mediterrane Stimmung des kleinen Streichelzoos in Kombination mit der für mich beruhigend wirkenden Bergidylle setzen sich auch in der Office-Atmosphäre fort.

Ulysse stellte mir einige seiner Kollegen vor und erlaubt mir Blicke hinter gläserne Bürotüren – die ohnehin meist geöffnet sind. Neben schicken Designelementen und Kunstobjekten sind es primär Erinnerung an die Firmengeschichte, die einem ins Auge fallen. Ob Werbeposter alter Kampagnen, Trikots erfolgreicher Teamfahrer oder – für mich sehr spannend, da greifbar – alte wie neue Prototypen ebenso wie ausgediente Helm-Modelle.

Auf meinem Streifgang treffe ich immer wieder auf kleine Vierbeiner, die sich gefühlt in jedem Gang aufhalten und, wenn sie nicht dem verdienten Nickerchen frönen, wild auf eine Runde „Zotteln“ sind. Dafür bin ich natürlich immer zu haben. Der erste Eindruck von MET ist damit schon mal gelungen und rund. Richtig spannend sollte es jedoch erst in den Bereichen Design, Entwicklung und Labor, genauer gesagt Testing werden …

Design & Entwicklung – maximale Sicherheit bei höchster Performance

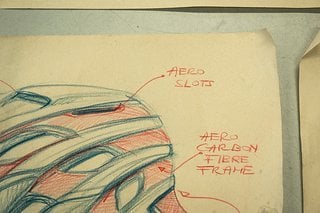

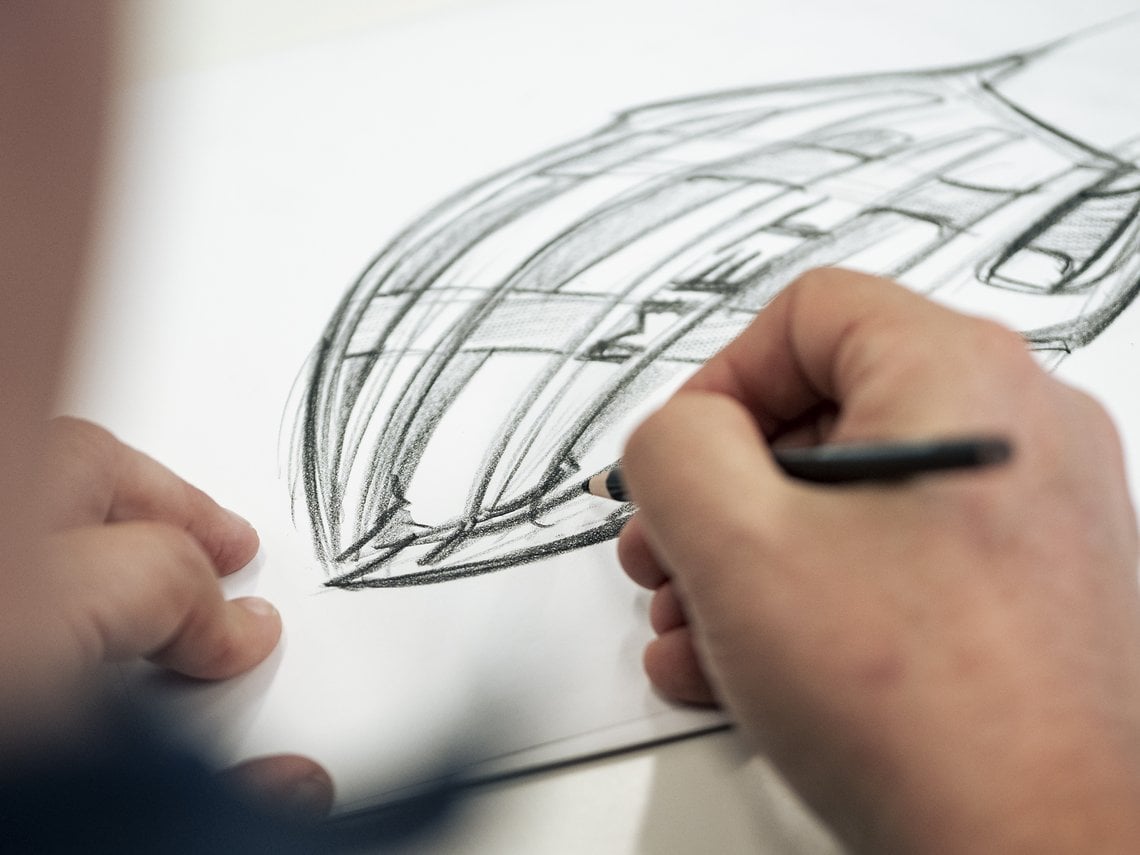

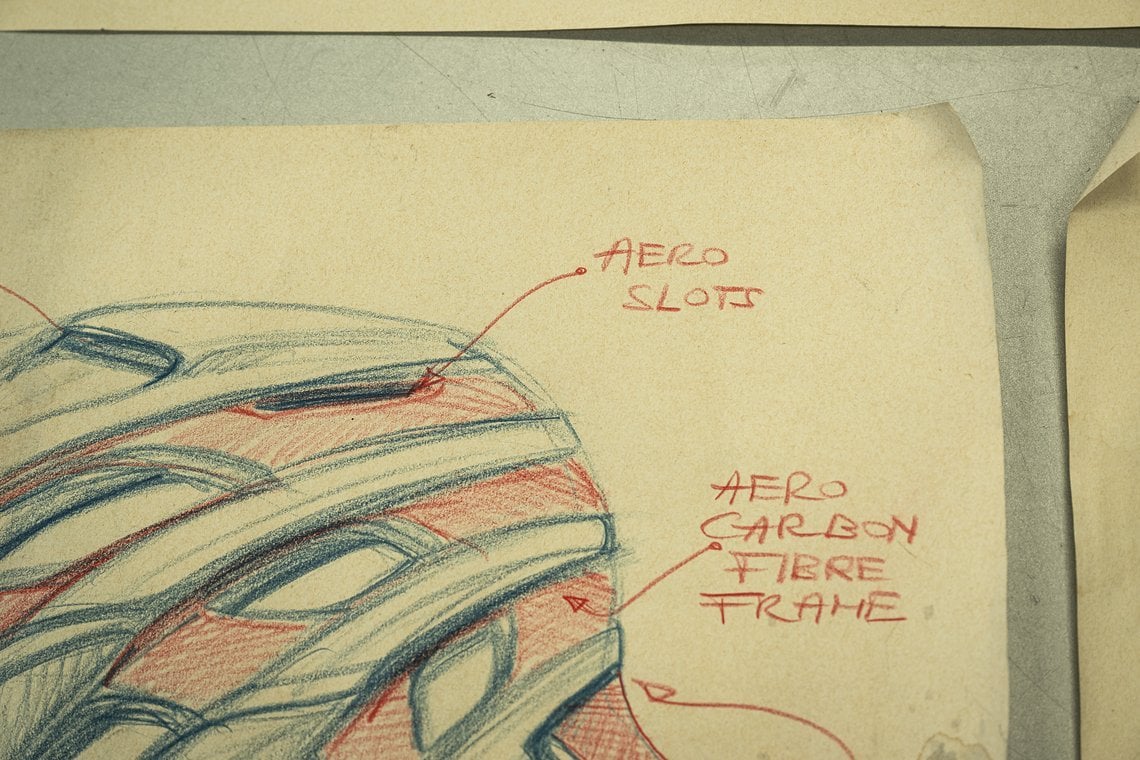

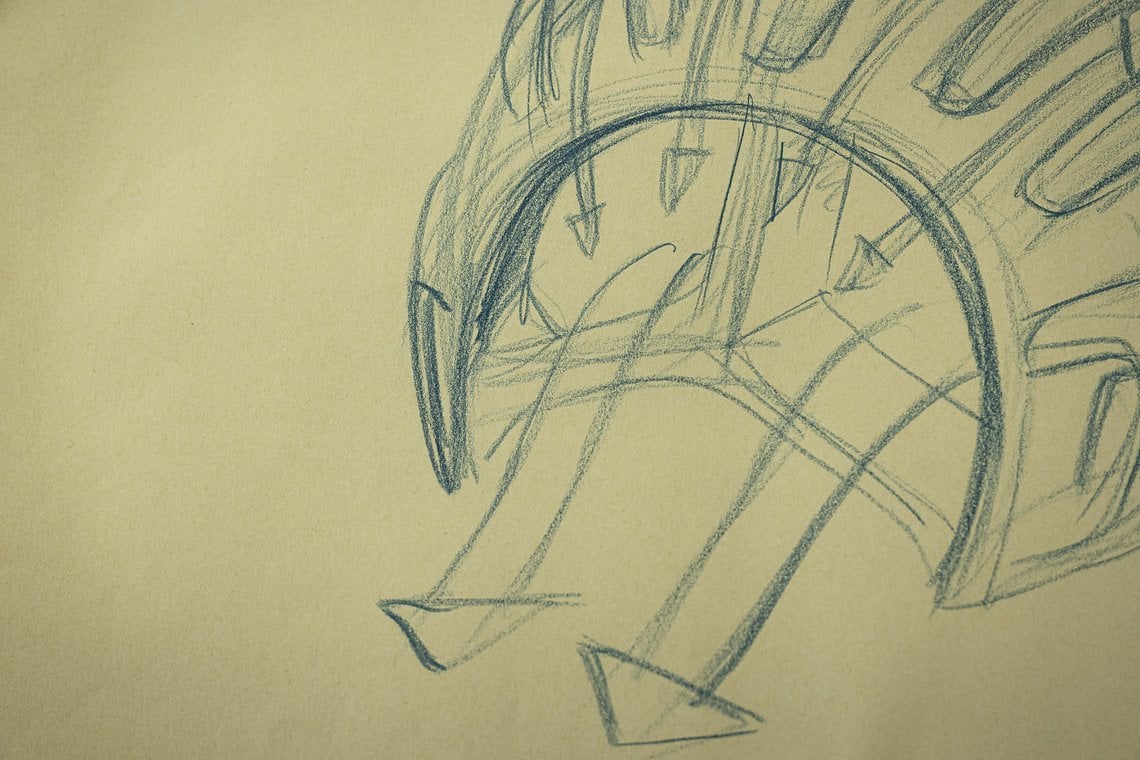

Wenn man über Design in Verbindung mit der Firma MET spricht, muss man über Filippo Perini sprechen. Er wird Automobil-Fans ein Begriff sein, denn Perini war unter anderem Chefdesigner beim Supersportwagen-Hersteller Lamborghini. Dort leitete er die Entwicklung von Straßen- und Konzeptfahrzeugen wie dem Lamborghini Murciélago, Aventador oder dem Huracán. Heute schwingt er als Chefdesigner auch beim italienischen Helmhersteller aus Talamona die Feder und sieht nach eigener Aussage viele Parallelen zwischen Automobil- und Helmdesign. Nur mit dem Vorteil, dass Fahrradhelme trotz ihrer komplexen Anforderungen an den Designer noch etwas mehr Freiraum zur Gestaltung lassen.

Gleichwohl muss das ästhetische Bild eines neuen Helms mehr Funktionalitäten als auch Anforderungen vereinen, als man zu Beginn meinen würde. Denn eine optimale Aerodynamik würde etwa auf Luft-verwirbelnde Belüftungsöffnungen verzichten, um einen besseren Strömungswiderstandskoeffizient (oder CW-Wert) zu erreichen. Das lässt allerdings die Thermodynamik außer Acht, welche die optimale Wärmeregulierung anstrebt und hierfür ausreichend Öffnungen am Helm verlangt. Wenn wir jetzt noch Themen wie den strukturellen Aufbau in Hinblick auf vorgeschriebene sicherheitsrelevante Normen, Gewichtsreduktion oder die Passform einbringen, wird schnell klar, wie komplex selbst ein auf den ersten Blick einfach erscheinender Fahrradhelm werden kann.

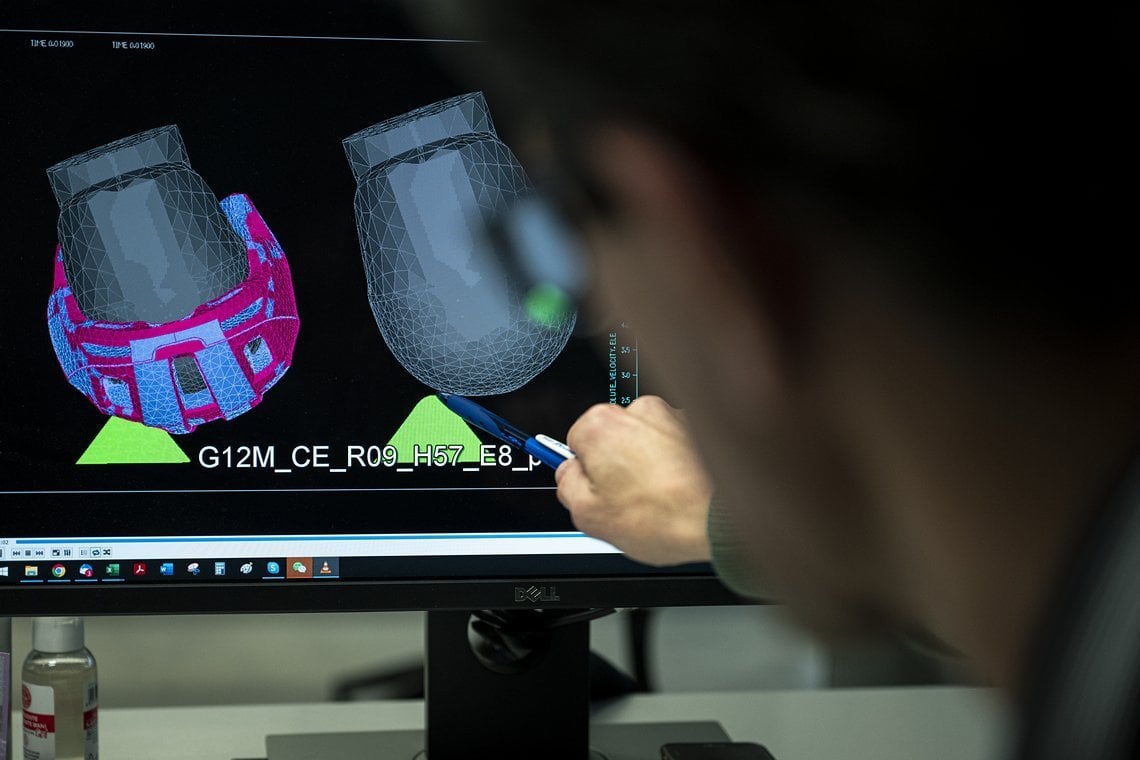

An dieser Stelle kommen erfahrene Mitarbeiter wie der Produktmanager Matteo Tenni und seine Kollegen ins Spiel. Matteo ist bereits seit über 20 Jahren für MET tätig und begleitet die Kreation eines neuen Helms ab der ersten Skizze. Neben dem Design-Prozess beschäftigen er und seine Kolleginnen sich vordergründig mit der Analyse von Helmstrukturen und den möglichen Schwachstellen. Dabei vertraut das Team seit Langem auf FEA, beziehungsweise FEM-Verfahren, bei denen mithilfe von CAD-Modellen das Verhalten eines Helms unter gegebenen Bedingungen simuliert und bewertet werden kann.

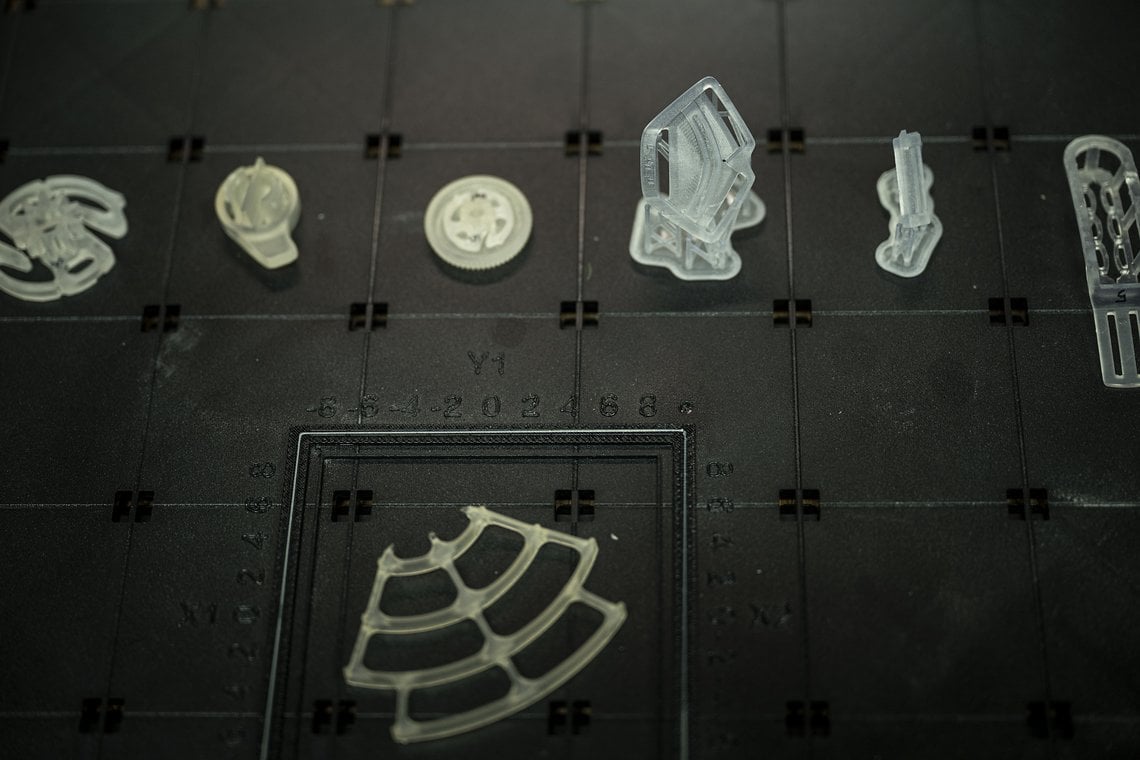

Dies spart neben viel Zeit auch Geld für Prototypen, welche sich im physischen Belastungstest als unzureichend herausstellen würden. Dank solch einer Software und entsprechendem Fachwissen zur Beurteilung der Ergebnisse sind schon erste Prototypen – natürlich gefertigt im Rapid-Prototyping-Verfahren – von Erfolg gekrönt. Essenziell dabei ist zudem das hauseigene Labor, welches über alle erdenklichen Tools und Testaufbauten verfügt, um Simulationsprogramme mit empirischen Daten zu füttern. Dadurch lässt sich die Software weiter kalibrieren und wird schlussendlich noch zuverlässiger und genauer, was das Endergebnis im Hinblick auf Aerodynamik oder auch Widerstandsfähigkeit eines neuen Helms betrifft.

Bei der Frage zur Entwicklungszeit für einen aktuellen Fahrradhelm gibt Matteo ein Zeitkorridor von einem bis rund drei Jahren an. Beim MET Trenta (Test) – dem Topmodell des Road-Portfolios – wurde dieses Zeitfenster voll ausgereizt. Der kürzlich von uns vorgestellte und getestete Bluegrass Vanguard benötigte im Vergleich nur rund 1,5 Jahre bis zur Fertigstellung. Hier geht’s zum Artikel: Bluegrass Vanguard Core-Test.

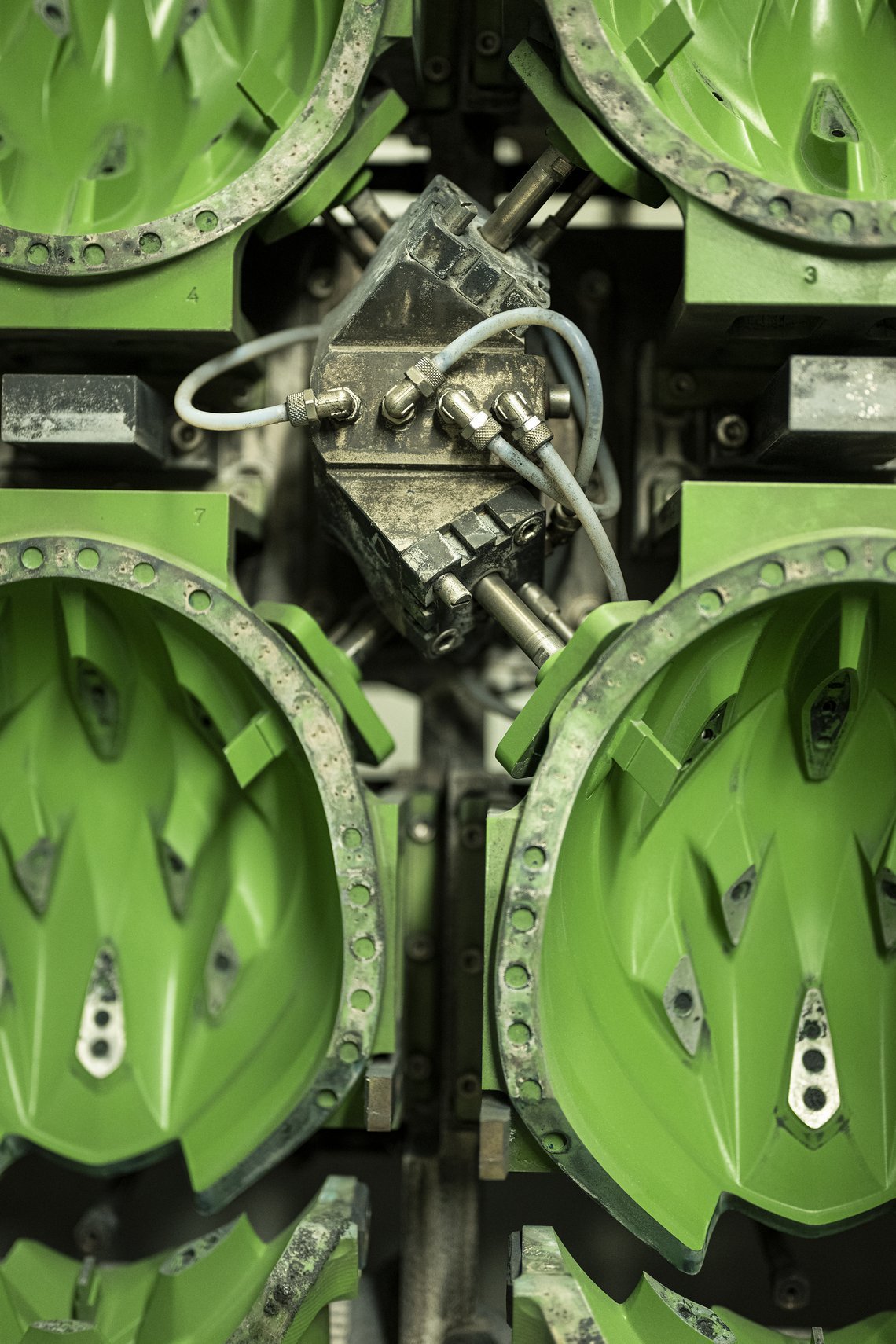

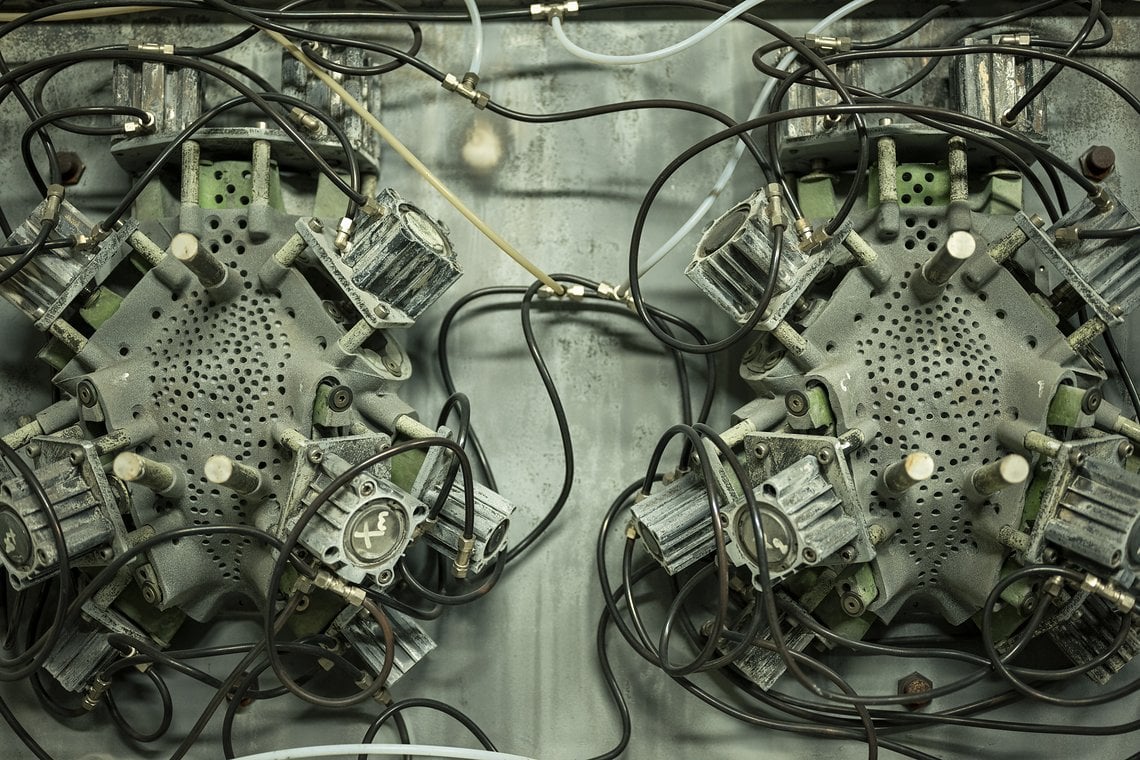

Der Vanguard etwa wird im bekannten In-Mold-Verfahren gefertigt, bei dem die Polycarbonat-Schale unter großer Hitze und starkem Druck mit der EPS-Innenschale des Helmkörpers thermisch verbunden wird. Damit besteht der Vanguard genau wie alle Helme von MET / Bluegrass aus einer EPS-Konstruktion (Expanded Polystyrol). Dieses Material kann durch mikroskopisch kleine Luftkammern, Kräfte absorbieren, die bei einem Aufprall auf den Helm einwirken. Die beim In-Mold-Verfahren entstandene großflächige und untrennbare Verbindung von Ober- und Unterschale soll Helme dieser Produktweise leicht und gleichzeitig extrem stabil machen.

Wenn es um die Anforderungen an moderne Rennrad- oder MTB-Helme geht, soll man bei MET und Bluegrass genau richtig sein. Denn die Helm-Spezialisten haben sich nach eigenen Angaben ein extrem hohes Maß an Test und Zertifizierungskompetenz angeeignet. Was dazu führt, dass sie in ihrem Testlabor alle erdenklichen Prüfnormen abbilden können.

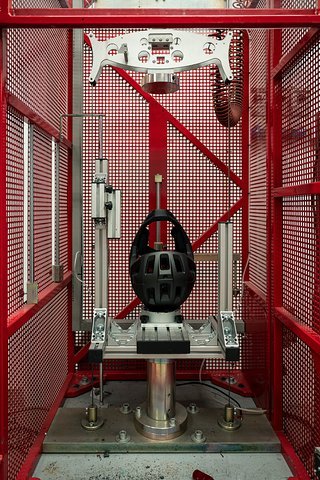

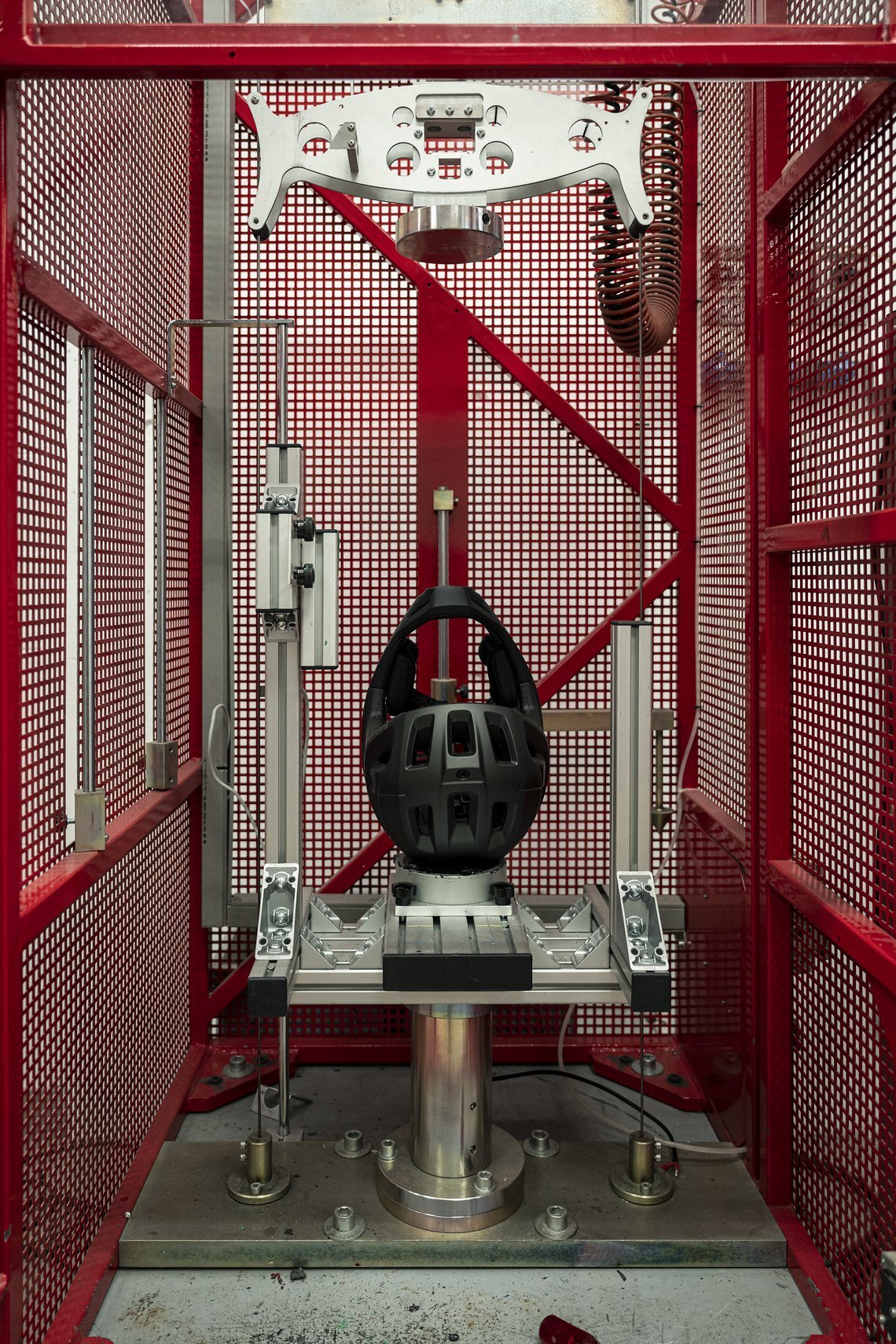

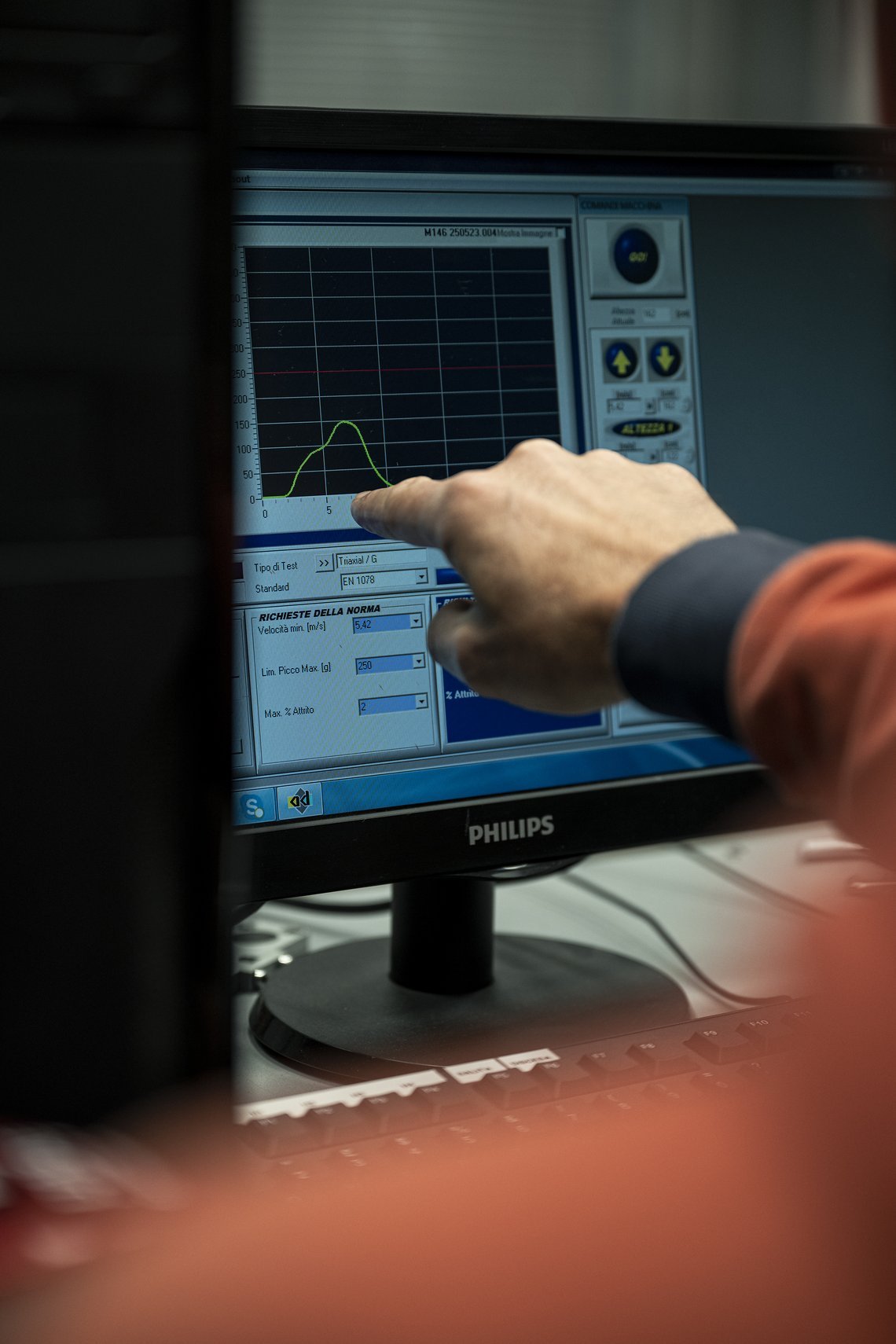

Das Labor – hier wird Sicherheit erprobt

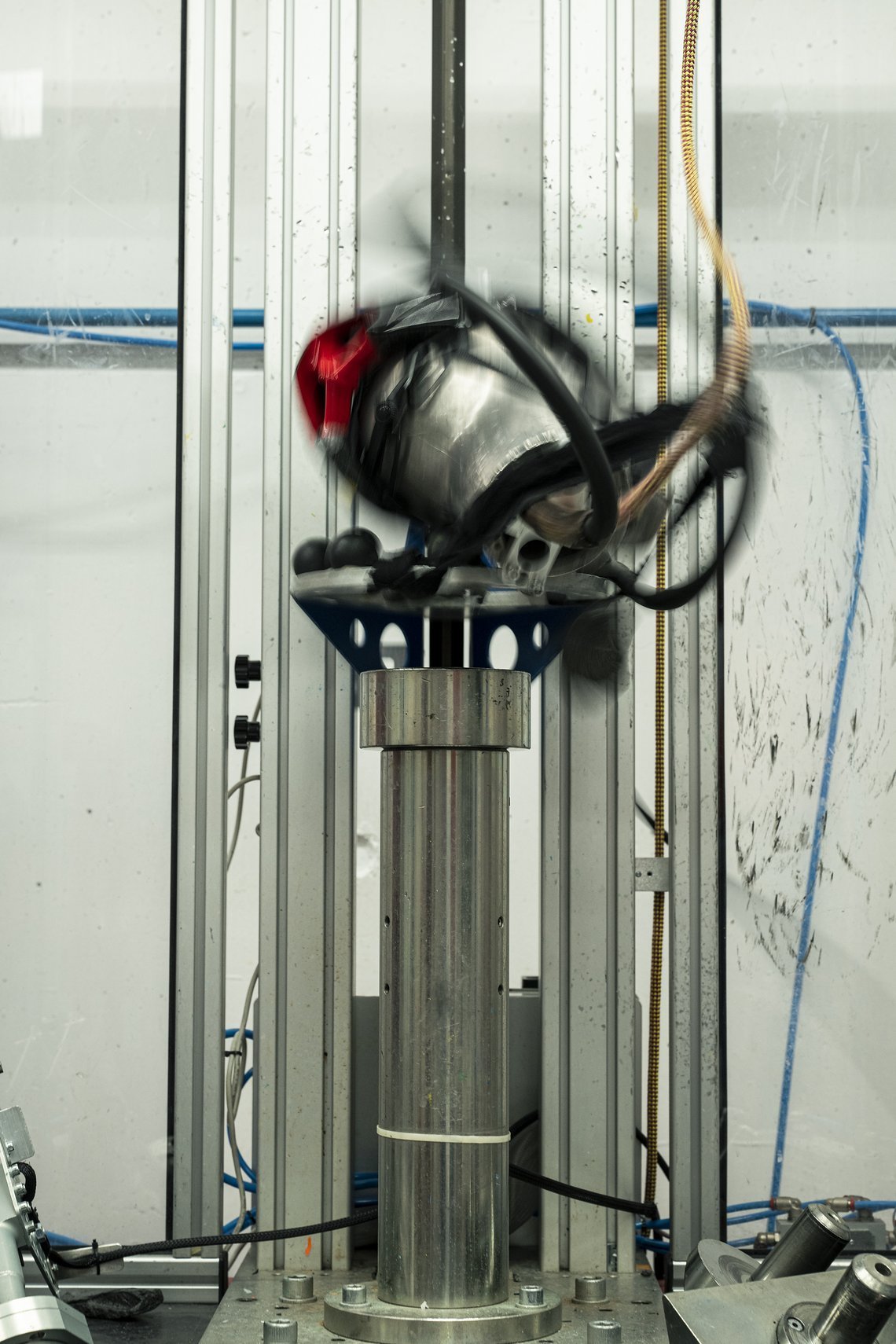

Über die Jahrzehnte hat sich MET einen Namen im Bereich Testing gemacht. Denn es reicht nicht, einen schicken Helm zu designen und per Computer-Simulation zu berechnen. Für handfeste Ergebnisse sorgt schlussendlich ein definiter Testaufbau und die Erprobung. Die finalen Testergebnisse sind es, die Aufschluss darüber geben, ob der Helm den Ansprüchen der Ingenieure und Designern sowie den zugrunde gelegten Prüfnormen entspricht.

Bei Thema Prüfnormen begeben wir uns in den Bereich der Kernkompetenzen von MET. Es gibt wohl nur wenige Firmen, die ein so gut ausgestattetes Testlabor ihr Eigen nennen können wie die Italiener. Am Beispiel des neuen Bluegrass Vanguard wird deutlich, dass so ziemlich jede gängige Norm abgeprüft werden kann, um den Helm bereits intern dem Worst-Case-Szenario zu unterziehen.

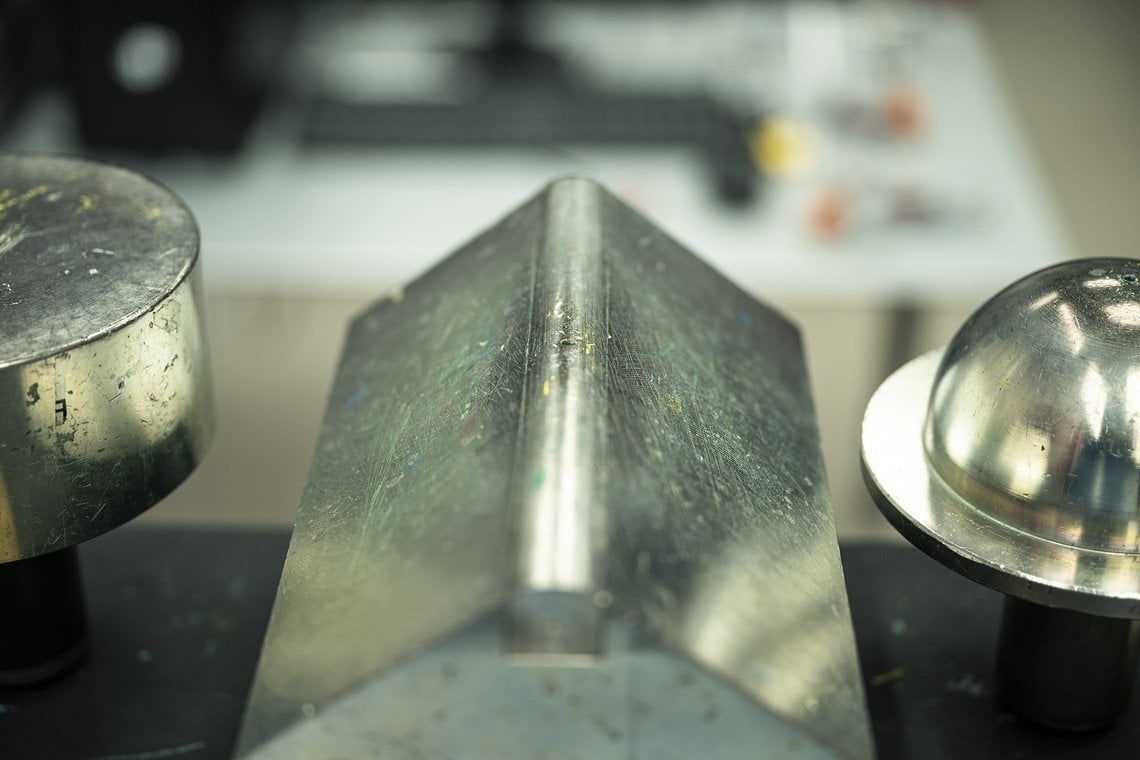

Der angeführte Vanguard-Helm erfüllt nicht nur die bekannte CE (EN 1078)- und US-amerikanische CPSC-Norm sowie die klassische Zertifizierung im Gravity-Sektor namens ASTM F1952, sondern nimmt es zusätzlich mit der anspruchsvolleren NTA 8776 für E-Bikes und S-Pedelecs auf. Bei dieser in den Niederlanden entwickelten Testnorm werden mit höheren Geschwindigkeiten je zwei Einschläge – an unterschiedlichen Positionen – simuliert. Zusätzlich muss sich der Testproband Prozesse gefallen lassen, welche ihn auf –20 °C und +50 °C konditionieren – was in programmierbaren Hitze-, beziehungsweise Kälteschränken geschieht. Ebenfalls wird er Wasser und UV-Strahlung ausgesetzt, um eine vorzeitige Alterung herbeizuführen.

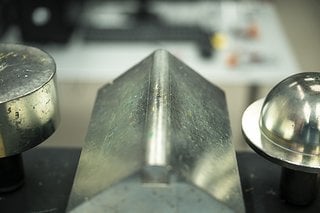

Grundsätzlich werden diese Konditionierungen auch im Rahmen der klassischen CE-Zertifizierung vorgeschrieben. Die Unterschiede der einzelnen Normen sind zum einen in Aufprallgeschwindigkeiten, Ausführung der Fallgewichte (mit Stahlambossen in unterschiedlichen Formen) oder Einwirkdauer von Umwelt-Stressfaktoren zu finden. Zudem unterscheiden sich die Anforderungen in der maximalen Menge an Energie, die bei einem Aufprall auf den Kopf der Fahrerin oder des Fahrers weitergeleitet werden darf. Die zugeführte Feuchtigkeit und UV-Strahlung helfen dabei, die Degradation der EPS-Konstruktion zu beschleunigen und somit eine Alterung auf Basis von Umwelteinflüssen in kürzester Zeit zu erreichen. Damit wird sichergestellt, dass die EPS-Konstruktion ausreichende Materialeigenschaften beibehält und im Beispiel der UV-Bestrahlung nicht zu viel der Flexibilität generierenden Weichmacher verliert.

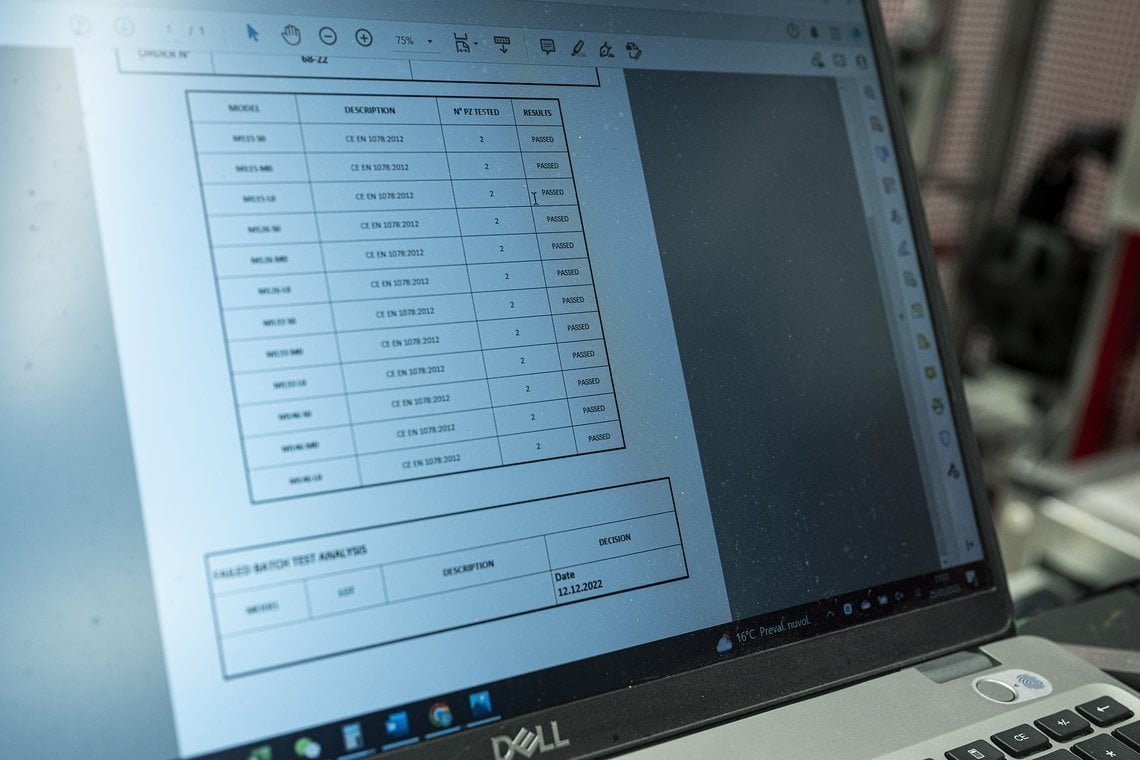

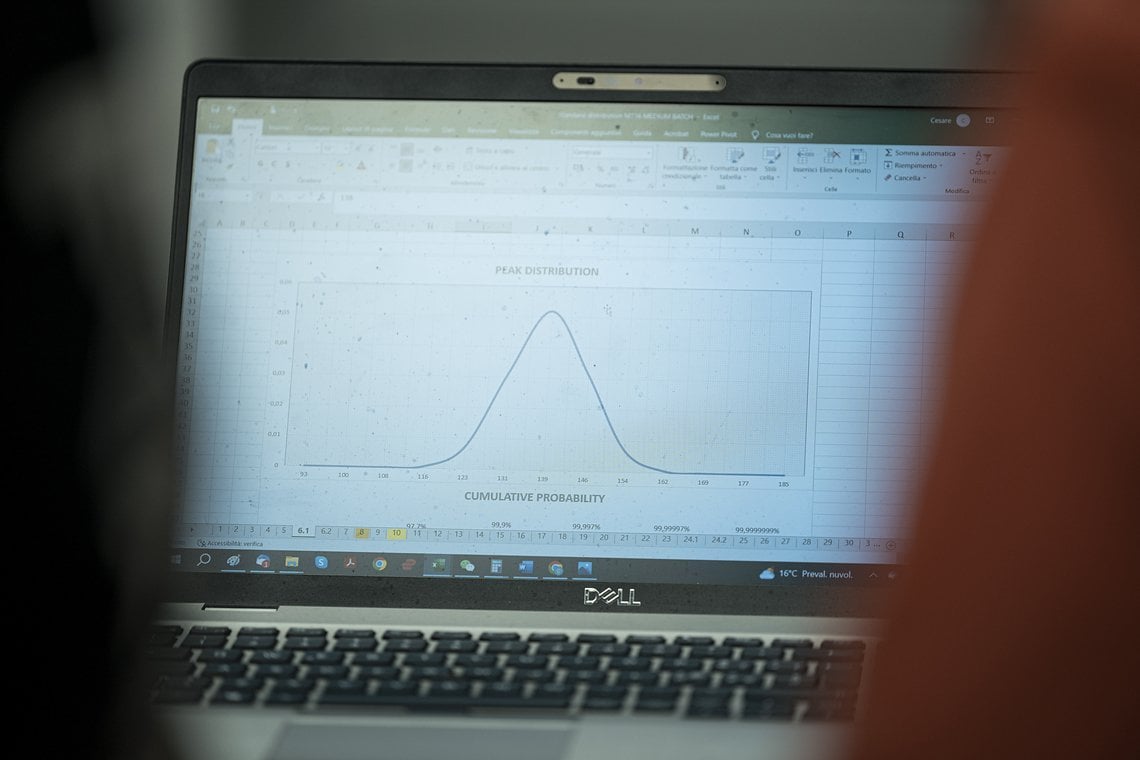

Diese Tests werden während der Erprobung in einer überraschend hohen Anzahl ausgeführt, wie uns Qualitätsingenieur und Testlaborleiter Cesare Della Mariana vor Ort berichtet. Es ist die Rede von rund 250 Helmen, die vor dem Übergang in die Serienproduktion und der externen Zertifizierung zerstört werden. Aber auch in der Serienproduktion bekommt der Prüfstand keine Pause, denn MET führt serienbegleitende Prüfungen an jeder Produktionscharge durch und dokumentiert diese akribisch in unzähligen Datensätzen. Vorgeschrieben ist diese Art der Qualitätskontrolle in Europa nicht – dennoch setzt MET hier einen hohen eigenen Anspruch und betreibt damit eine ganze Abteilung.

Da die Produktion im Jahre 2012 nach China ausgelagert wurde, werden Chargenproben direkt von der dort ansässigen Qualitätsabteilung in das Hauptquartier nach Italien versandt, um hier gemäß Normvorgaben abgeprüft zu werden. Keiner der produzierten Helme geht in den Verkauf, bevor die entsprechende Produktionscharge nicht freigeprüft wurde. So lassen sich etwaige Produktionsschwankungen erkennen und im Falle von signifikanten Abweichungen aus dem Verkehr ziehen. Hierbei befinden wir uns laut MET weit über den Anforderungen, wie sie etwa in der gängigen CE-Norm vorgeschrieben werden.

Der Einsatz und die damit verbundene Expertise in Bezug auf Sicherheit, zeigt sich auch in der Zusammenarbeit mit der Universität Straßburg, welche seit 1990 Unfälle von Zweiradfahrern sowie die Biomechanik von Kopftraumata untersucht. Die Masse an Prüfdaten führt zu weiteren Erkenntnissen und Schlussfolgerungen in der Forschung von Unfalltraumata. Weiterhin zeigt sich die Erfahrung von MET in der Bewertung des unabhängigen Prüfinstituts der Virginia Polytechnic Institute and State University – eine staatliche Technische Universität in Blacksburg, USA. Das als Virginia Tech bekannte Prüflabor ist auf die Biomechanik von Körperverletzungen spezialisiert und vergibt dem Bluegrass Vanguard zusätzlich eine volle fünf Sterne Bewertung, was für das gesamte Team von MET und deren Einsatz einen Ritterschlag darstellt.

Trail-Abenteuer mit Damien Oton

Wir sind nicht nur nach Italien gereist, um uns die heiligen Hallen von MET anzuschauen – auch die Trails rund um Talamona haben uns natürlich interessiert. Die Gegend nahe dem Comer See ist wirklich ideal für Rennrad-Fahrer oder Mountainbiker. Passend zu unserem Besuch hat die Tochterfirma Bluegrass gerade den neuen Vanguard-Enduro-Helm vorgestellt, sodass wir die Gelegenheit ergriffen haben, den Kopfschutz mit auf die anspruchsvollen italienischen Trails zu nehmen und erste Testeindrücke zu sammeln.

Der erste Tag begann mit Shuttle-Laps an den steilen Hängen in der Gegend zwischen Talamona und dem Comer See. Dabei stellte mir MET niemand Geringeres als Damien Oton – seines Zeichens EWS-Veteran und mehrfacher Megavalanche-Gewinner – zu Seite. Außerdem begleiteten uns einige französische Redakteure, die man gelinde gesagt als sackschnell bezeichnen konnte.

Die Trails, auf denen wir uns bewegten, könnte man, neben ihrer Eigenschaft teils feucht bis glitschig zu sein, vor allem als „spicey“ bezeichnen. So zumindest taten es die Redakteure und Racer-Kollegen vor Ort. Ich selbst kann nur beipflichten: steile, wilde Abfahrten ohne Streckenkenntnis, teilweise auf Untergrund, der nicht für Regen gemacht war. Die Shuttlefahrer teilten mir zudem mit, dass die Locals diese Trails bei Regen eigentlich meiden, da nicht gerade ungefährlich. Nun denn – wir waren immerhin nicht hier, um weinend im Shuttle italienisches Gelato zu verspeisen.

Der Tag ging mit ein paar Stürzen und von mir beobachteten Nahtoderfahrungen einiger Tester zu Ende. Ernsthaft verletzt hat sich dabei zum Glück niemand. Denn am zweiten Tag hatten die Mitarbeiter von MET einen Lauf der italienischen E-MTB-Meisterschaft für uns vorgesehen. Prost, Mahlzeit! Spannend dabei: Alle Stages wurden blind gefahren und hatten jeweils gut 500 bis 600 Tiefenmeter zu bieten. Zuvor durfte ich die ersten 1.600 Meter Anstieg in einem Zeitfenster von gut 2 Stunden bewältigen. Was angesichts des gestellten Orbea Wild E-Mountainbikes auch kein Problem darstellte – wenn bei mir bloß mehr Erfahrung bezüglich der Reichweite des verbauten 625 Wh-Akkus vorhanden gewesen wäre. Meine Sorge, ob mich der Motor schlussendlich noch ins Ziel bringen würde, beschwichtigte ich mit der Wahl des Eco- oder Tour-Modus des verbauten Bosch-Aggregats. Was angesichts der wirklich steilen Rampen in einem kräftezehrenden Akt endete.

Angekommen am Start der ersten, alpin anmutenden Stage, wurde es mir kurz ein wenig mulmig. Denn ich realisierte, dass mich MET in die erste Startgruppe gepackt hatte, zusammen Damien Oton und den besagten französischen Redakteuren, die schon unzählige EWS-Läufe bestritten und teils auf dem Podium beendet hatten. „Nun ja, wir sind doch nicht zum Spaß hier … wobei, irgendwie doch … also das Beste daraus machen und wenn möglich heil unten ankommen“, dachte ich mir und reihte mich drei Startplätze hinter Herrn Oton ein.

Long-Story-Short – die erste Stage hatte es vor allem im oberen, sehr schnellen und alpinen Segment in sich. Ich bin zweimal gestürzt und war danach so angespannt, dass ich am Ende der fast 10 Minuten andauernden Stage kaum noch den Lenker festhalten konnte. Die Tatsache, auf einem fremden Bike in komplett fremder Schutzmontur zu sitzen, war dem Wohlfühlfaktor zudem nicht zuträglich. Dennoch konnte ich mich für die nächste Stage etwas eingrooven und hatte dank neuem, handschuhfreiem Griffkontakt nun auch schmerzfreies blindes Baller-Vergnügen. Zwar wurde ich durch eine der vielen – wirklich steilen – Uphill-Segmente im Trail etwas aus dem Konzept gebracht und verpasste einmal eine Abbiegung. Diesen Fauxpas machte mir die Wäsche-aufhängende Frau im Garten eines kleinen Berghütchens aber schnell bewusst, sodass ich zügig den Rückweg antrat und mich wieder auf der Strecke einfädelte.

Nachdem ich das Ziel der letzten Stage erreicht hatte, welche vor allem am Ende nochmals maximal technisch wurde und im Maikäfer-Pumpmodus zu gewagten Linien auf nassen, rutschigen Felsen führte, war ich glücklich und erleichtert. Die Aktion hat mir auf jeden Fall bestätigt, dass dies ein hervorragendes Terrain ist, um Schutzausrüstung zu entwickeln und zu testen … wobei letzteres weiterhin lieber im großzügigen MET-Labor erledigt werden sollte.

Fazit: Hausbesuch bei MET

Für mich persönlich war es eine wirklich spannende und beeindruckende Reise. Nicht nur, weil ich mich während des Aufenthalts in steile und rutschige Hänge wagen durfte, vielmehr durch die gewonnene Erkenntnis darüber, was sich hinter der Produktion eines Helms verbirgt. Denn dieses für viele doch eher alltägliche Produkt birgt einiges an Komplexität. Man spürt, dass MET sich nicht als einfacher Helmproduzent versteht.

Das merkt man nicht nur an der Liebe zum Detail (und zu Tieren) im Firmenhauptquartier, sondern auch in den Gesprächen mit den Menschen dort. Die Sorgfalt und der Perfektionismus wie auch das Know-how – egal ob im Design oder Testing – hat mich beeindruckt, vor allem da ich bisher wenige Kontaktpunkte mit den Produkten von MET oder Bluegrass hatte.

Wer mehr zu MET & Bluegrass-Produkten erfahren will, schaut auf: www.met-helmets.com

Was sagst du zum Firmensitz und der Arbeitsweise vom italienischen Helm-Spezialisten MET?

Interessant? Hier findest du weitere Hausbesuche und Blicke hinter die Kulissen bei zahlreichen Unternehmen der Bikebranche. Die fünf letzten Hausbesuche:

- Hausbesuch Newmen Components: Von Wiggensbach in die weite Welt

- Hausbesuch bei Radiate Engineering & Design AG: Wer hat’s erfunden!?

- Hausbesuch TQ-Drives: Wo Mensch und Maschine Motoren bauen

- Hausbesuch bei Ergon: Ergonomie, Design und Funktion auf allen Ebenen

- Hausbesuch bei Galfer: Vom Fiat 124 zu Downhill Disc-Bremsen

Kona G10 Hei Hei 2025 XC-Bike: Zehnte Runde für die Cross-Country-Legende

Kona G10 Hei Hei 2025 XC-Bike: Zehnte Runde für die Cross-Country-Legende

Cape Epic 2025 – 4. Etappe

Cape Epic 2025 – 4. Etappe

Sea Otter Classic 2025: 11 gutGründe, warum wir jedes Jahr hinfahren

Sea Otter Classic 2025: 11 gutGründe, warum wir jedes Jahr hinfahren

Cape Epic 2025 – 6. Etappe

Cape Epic 2025 – 6. Etappe

4 Kommentare

» Alle Kommentare im ForumDen vollständigen Artikel ansehen:

Hausbesuch bei MET / Bluegrass: Italienisches Design für maximale Sicherheit

Was sagst du zum Firmensitz und der Arbeitsweise vom italienischen Helm-Spezialisten MET?

Hausbesuche sind immer gut. Danke für den Bericht.

Endlich mal wieder ein Hausbesuch. Danke dafür, hat meine Mittagspause bereichert

Danke für den interessanten Bericht, sehr nett und kurzweilig geschrieben 🙂👍

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: