Die Idee

Hallo MTB-News! Mein Name ist Marvin, ich bin 26 Jahre alt und habe Industriedesign an der Universität Kassel studiert. Seit ich 13 bin, dreht sich das Meiste in meinem Leben um Fahrräder und den Mountainbikesport. Deshalb habe ich bereits früh in meinem Studium davon geträumt, meine Leidenschaft für Design und den Radsport zu vereinen.

Kurz vor Abschluss meines Studiums beschloss ich, noch einmal etwas praktische Erfahrung zu sammeln und startete im März letzten Jahres in ein sechsmonatiges Praktikum in der Gravity-Abteilung bei Canyon in Koblenz. Leider versetzte mich Corona bereits zwei Wochen nach Beginn ins Homeoffice, was für ein Praktikum wahrlich alles andere als perfekt ist.

Als ich im Oktober trotz Pandemie wie geplant in meine Abschlussarbeit mit Canyon starten konnte, ging ein Traum in Erfüllung. Canyon ist für seine Konzeptbikes (Canyon Future Mobility Concept) und die damit verbundene kreative Freiheit bekannt, weshalb es für einen Mountainbike-verrückten Designer meiner Meinung nach keine Firma in der Branche gibt, die besser für eine solche Abschlussarbeit geeignet wäre.

Ziel des Projekts

Im Fokus der Arbeit steht das Ziel, durch alternative Technologien eine Fertigung in Deutschland und Europa zu ermöglichen und wirtschaftlich zu machen, um so lange Transportwege, CO2-Ausstoß und Entwicklungszeiten zu minimieren. Des Weiteren sollte sich das Konzept mit personalisiert angepassten Geometrien befassen, um möglichst alle Einsatzszenarien sowie persönliche Vorlieben und Wünsche abzubilden.

Diese beiden großen Themen – eine lokale Produktion und die personalisierte Geometrie – in einem Konzept zu vereinen, stellte mich vor eine immense Aufgabe, die mir anfangs auch einiges an Kopfzerbrechen bereitete.

Unterstützung durch ortsansässige Firmen

Ich startete damit, verschiedene Technologien zu recherchieren und führte viele spannende Gespräche mit Firmen. Eine davon war „Munich Composites“, die mit dem Radial Carbon Braiding ein hoch automatisierbares Fertigungsverfahren für radiale Hohlkörper wie Rohre nutzen.

In einem Gespräch mit der Firma „Evocut“ stellte ich fest, dass modernes CNC-Fräsen vollständig automatisiert sein kann und Bauteile inklusive Flächenbearbeitung und Gewindeschnitt nur einen Bruchteil der Zeit benötigen, die durch die verschiedenen Druckverfahren erforderlich wäre. Hinzu kommt, dass sämtliche Schnittreste des subtraktiven Verfahrens zu 100 % aufgefangen und dem Hersteller für Rohmaterial in einem geschlossenen Kreislauf zurückgeführt wird. Das war mir bis dahin nicht bewusst.

Des Weiteren stieß ich auf das „Automated Fibre Placement-Verfahren“, das es ermöglicht, zu einem hohen Grad automatisiert Carbon-Bauteile zu fertigen. Nach langer Technologierecherche und vielen Firmengesprächen entstand parallel zu der Recherche eine Designvision. Diese sollte die zu erreichenden Ziele in Einklang mit hoch automatisierbaren Technologien bringen, gleichzeitig aber das geradlinige, durchgezogene Design, für das Canyon bekannt ist, nicht aufs Spiel setzten.

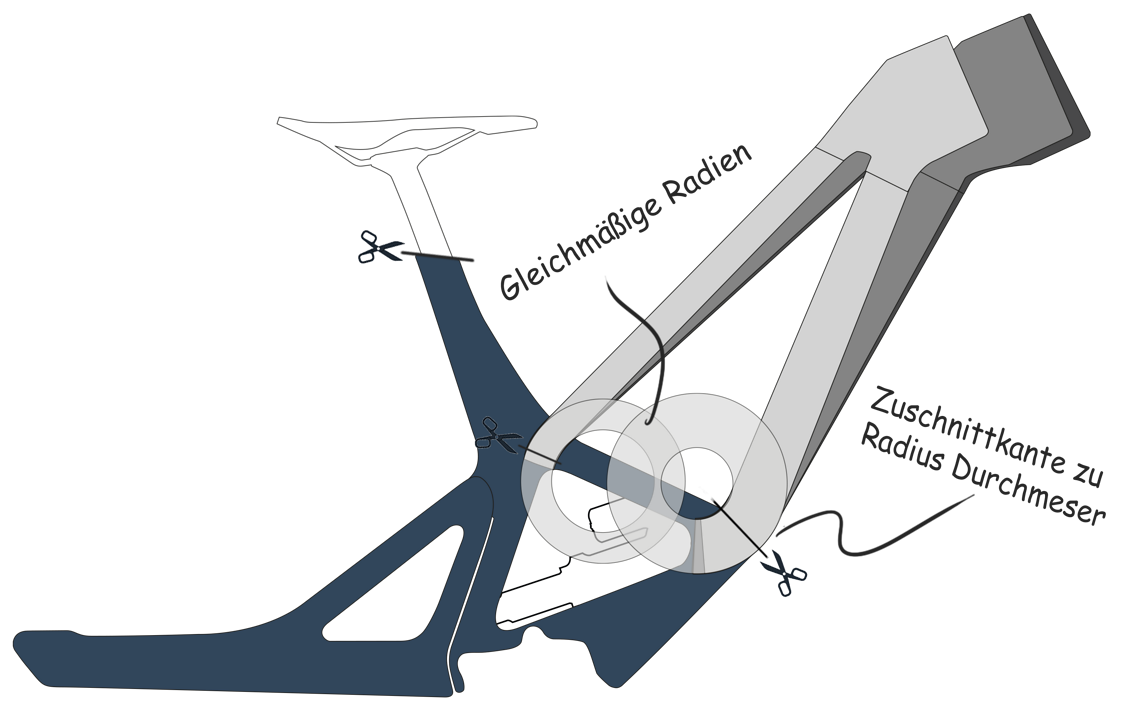

Das Kernelement der Arbeit besteht aus einer geometrischen Beobachtung, die ich beim Gartenschlauch aufrollen machte, wenn ein abknickendes Rohr mit gleichmäßigem Innen- und Außenradius zu dessen Mittelpunkt zugeschnitten und rotiert wird. So bleibt der Querschnitt der Verbindung unverändert und sämtliche Flächenübergänge bleiben erhalten. Dies war die Idee des dreigeteilten GeoBend.

Das Konzept

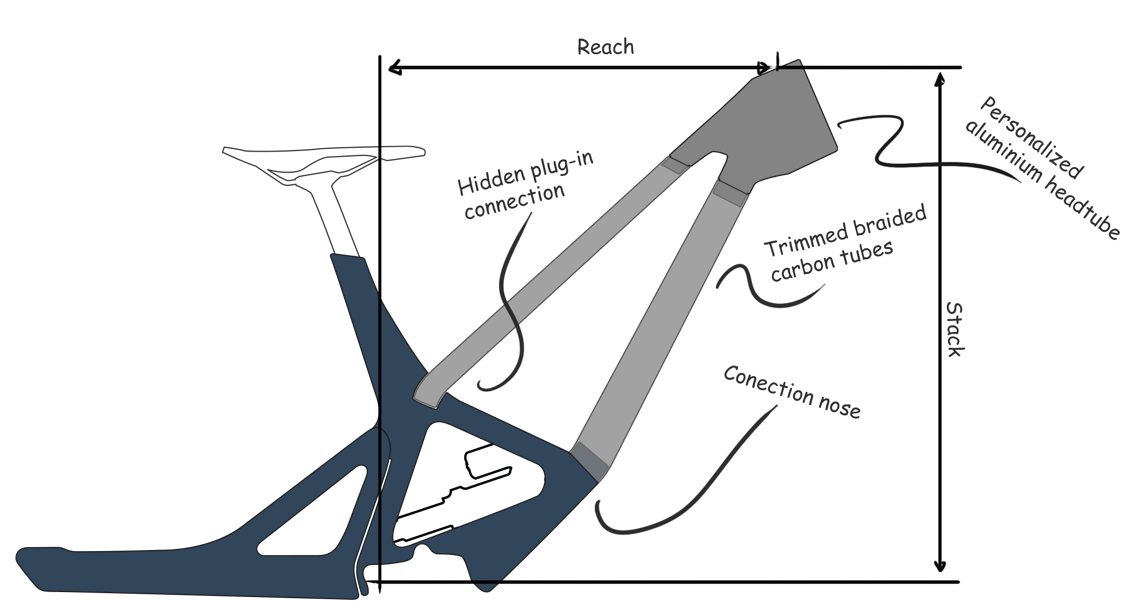

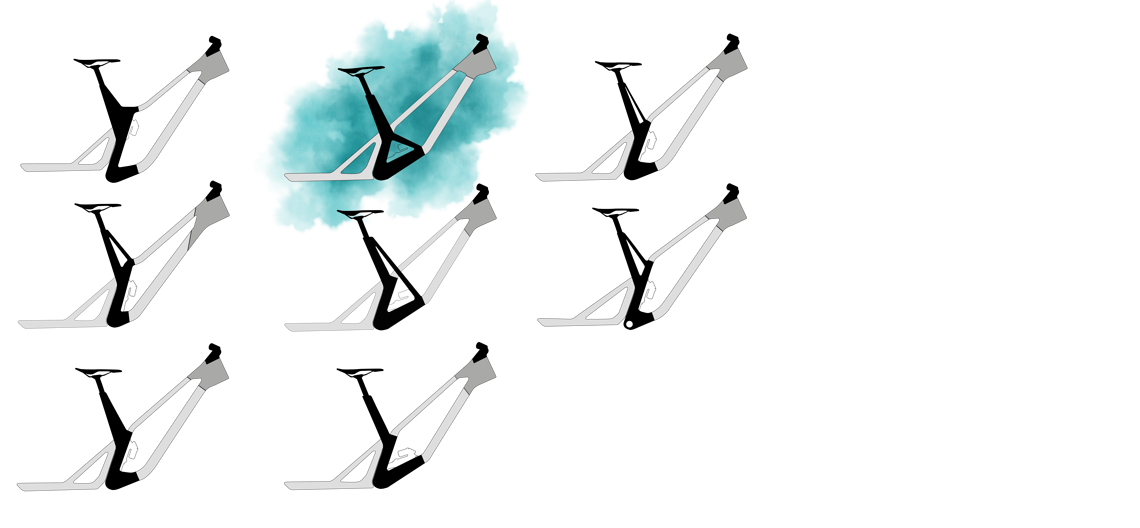

Mein Konzept setzt sich aus drei Kernbauteilen und Verfahren zusammen:

- Der in Serie gefertigte MainBody mit Schwinge, welcher durch Automated Fibre Placement-Verfahren hergestellt und auf Lager gelegt wird. Hier muss später lediglich die Sitzrohrlänge an die Bedürfnisse des Kunden zugeschnitten werden.

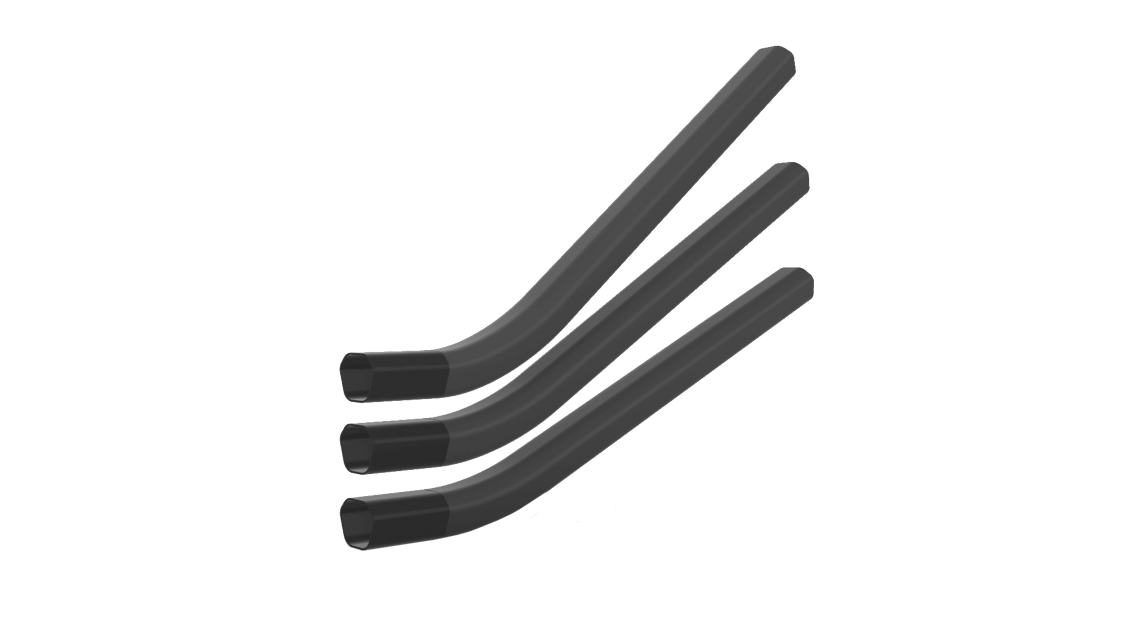

- Die geflochtenen Geobend-Rohre, die durch „Radial Carbon Braiding“ ebenfalls in Serie gefertigt werden und beide am unteren Ende mit einem gleichmäßigen Knick versehen sind. Dieser ermöglicht es, durch einen Zuschnitt zum Radiusmittelpunkt die Neigung der Rohre an die gewünschte Geometrie anzupassen.

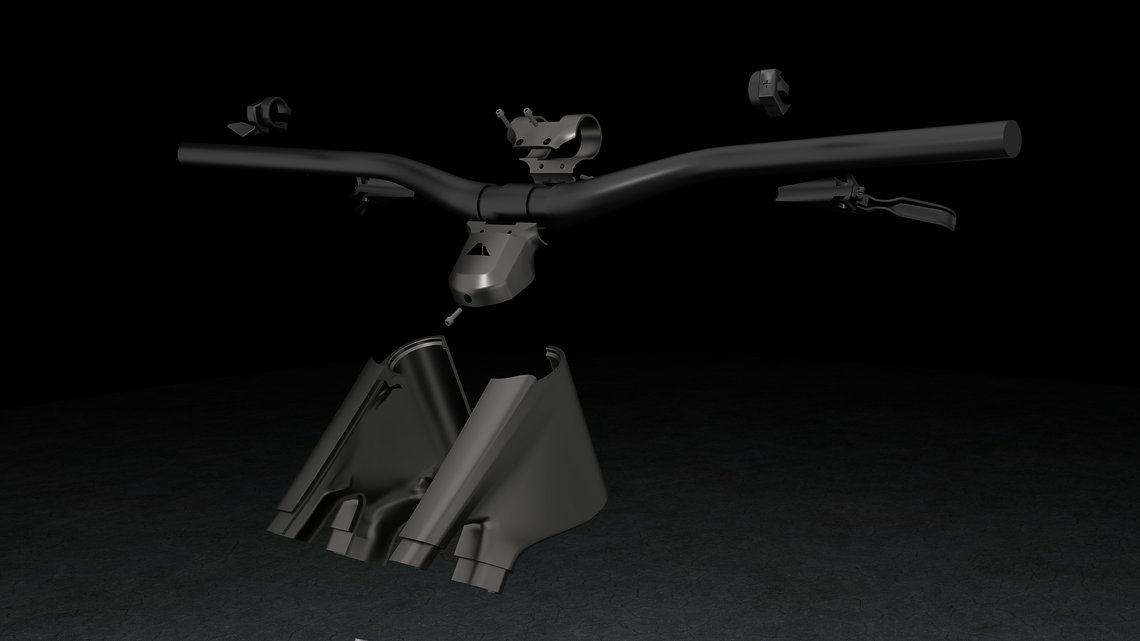

- Das parametrisch angepasste CNC-Headtube, welches die personalisierte Neigung der Rohre aufnimmt und einen personalisierten Lenkwinkel ermöglicht. So wird es möglich, durch die Anpassung der Neigungswinkel gepaart mit dem parametrisch angepassten CNC-Headtube, den Reach, Stack und Lenkwinkel zu individualisieren, sowie über einen weiteren Zuschnitt die Sitzrohrlänge.

So vereint GeoBend meine anfänglich genannten Ziele in einem Konzept.

Zu den Highlights des Rahmendesigns gehören:

- Pinion-Getriebe mit bis zu 18 Gängen. Das bedeutet einen niedrigen Schwerpunkt, weniger ungefederte Masse am Hinterrad und wenig bis gar keine Wartung

- HighPivot-Hinterbau: Das bedeutet keinen Pedalrückschlag und keine anderen Interferenzen zwischen der Kette und der Hinterradaufhängung.

- niedrige Dämpferposition: niedriger Schwerpunkt

- kompatibel auch mit Piggyback-Dämpfern

- integrierter Werkzeughalter

Die Geometrie

Die Geotabelle des GeoBend sähe dann folgendermaßen aus:

- Reach Custom

- Stack Custom

- Steuerrohrlänge Custom

- Lenkwinkel Custom

- Kettenstrebenlänge 440 mm

- Tretlagerabsenkung 39 mm

- Sitzwinkel 76°

Man darf hierbei natürlich nicht vergessen, dass es sich um ein Designkonzept handelt und nicht um ein fertig ausgearbeitetes und serienreifes Produkt. Darüber hinaus ist es ein Designkonzept und mit Sicherheit kein 1:1 umsetzbares Engineering.

Herzlich bedanken möchte ich mich bei der Gravity Abteilung von Canyon für die Begleitung während der Diplomarbeit! Darüber hinaus bei Pinion, die das Thema mit offenen Armen empfangen und mich mit Teilen unterstützt haben – was wirklich super war!

Wie gefällt euch das Konzept-Bike von Marvin?

Cape Epic 2025 – 4. Etappe

Cape Epic 2025 – 4. Etappe

Oakley Bike-Kollektion 2025: Ausrüstung für jedes Terrain

Oakley Bike-Kollektion 2025: Ausrüstung für jedes Terrain

Cape Epic 2025 – 6. Etappe

Cape Epic 2025 – 6. Etappe

MMR Kenta SL 2025: Neuauflage des Cross-Country-Fullies

MMR Kenta SL 2025: Neuauflage des Cross-Country-Fullies

133 Kommentare

» Alle Kommentare im Forum😉

Achso. Wobei ich mir einbilde auch ab und an Geos mit durchweg sehr langen KS zu sehen.

Für wen 5mm an der Kettenstrebe kaufentscheidend sind, der kauft schon allein aus Imagegründen garantiert kein Canyon.

[edit:] Oops, wie bin ich denn hier gelandet? Sorry! Lassen wir den Thread einfach ruhen.

Wir laden dich ein, jeden Artikel bei uns im Forum zu kommentieren und diskutieren. Schau dir die bisherige Diskussion an oder kommentiere einfach im folgenden Formular: